王超群

(三角轮胎股份有限公司,山东 威海 264200)

摘要:本文从YLL-2 型四柱轮胎硫化机柱塞磨损机理出发,介绍了柱塞表面磨损修复常用的2种表面处理技术——氧-乙炔焰合金粉末喷涂和喷焊的修复工艺。从概念描述到工艺操作、注意事项等方面进行了论述,并对2 种表面处理技术进行了比较。

关键词:磨损;氧- 乙炔焰;合金粉末;喷涂和喷焊;重熔

在我公司斜交胎轻卡系列硫化设备中,YLL- 2型四柱轮胎硫化机因其结构简单、操作方便、生产效率高,现仍有40台在使用。该机台由上横梁、底座、工作缸、柱塞、活动平台、立柱、热板、组合油泵构成。柱塞是四柱硫化机的主要部件之一,它与工作缸、密封装置、压紧法兰盘组成了传递压能的部件,将液体的压能转变为带动平台运动的动能。油泵向工作缸注入不同压力的液体(46#机械油),柱塞在液压的作用下做轴向运动。在操作中, 低压(<1.47MPa)起升活动平台,合模接触后换用高压(9.8~12.75 MPa)。

1 柱塞磨损机理

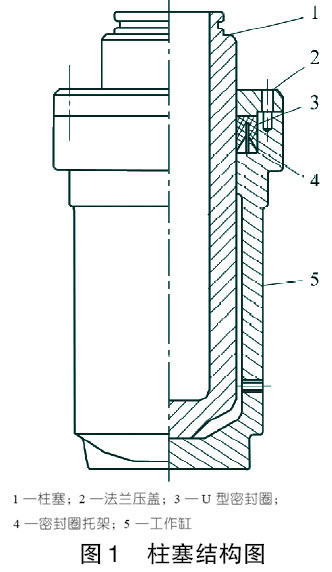

柱塞选用ZG35材质,工作表面有较高的耐磨、耐腐蚀性和足够的硬度,柱塞直径300mm行程750mm,如图1 。紧固法兰紧压U 型密封圈而受工作液压作用产生拉紧力,柱塞在做轴向运动时,受法兰压盖与工作缸靠紧的周边上(配合间隙H9/f9)弯曲、剪切及压紧密封圈的环状面上的挤压力。柱塞在轴向运动过程中,主要承受压缩力,还受法兰压盖和工作缸的径向力,如此可能与柱塞表面直接接触。由于相对运动的表面微观不平,少数高点上压强大大超过平均压强,油膜被压破而发生金属直接接触, 这些尖峰在相对运动时互相剪切被切掉,就造成柱塞表面磨损。如果切屑或硬粒挤入相对滑动面之间,将柱塞表面拉出沟槽,这就造成拉伤。柱塞表面所受接触应力超过一定期限及随着重复次数的增多,表面会发生微小的疲劳裂纹,疲劳裂纹的逐步扩展使裂纹之间的金属微粒一小块一小块剥落下来形成小坑(麻点状),而造成点蚀破坏。由于密封件与柱塞表面相接触,随着使用条件的恶化,导致密封件急剧磨损,使密封间隙迅速增大,引起泄漏和密封件损坏。

在多年的使用中,40台四柱硫化机中有6 ~ 10台柱塞表面出现拉伤划痕、点蚀凹坑等磨损现象,致使液压油密封不住,泄漏严重。在硫化过程中,工作缸保持恒定压力时间缩短,油泵电机频繁启动,电机烧坏现象时有发生。同时,U型密封圈由于柱塞表面粗糙、拉伤处

较多,使用寿命大大缩短,更换频繁,影响到正常生产。

2 修复工艺

针对以上柱塞磨损状况,结合以往柱塞修复的经验,决定采用氧- 乙炔焰合金粉末喷涂和喷焊的修复工艺,所需技术装备简单、操作简便灵活、经济实用性强、生产效率比较高,满足使用要求,提高使用寿命1 倍以上。下面在这方面给予分别阐述。

2.1 氧- 乙炔焰合金粉末喷焊

氧-乙炔焰合金粉末喷焊就是用喷焊炬将通过氧- 乙炔焰加热的合金粉末[这里选用镍基镍铬硼硅(Ni-Cr-B-Si )系列合金粉末,具有较好的耐磨、耐蚀、耐热和抗氧化性能,合金粉末的粒度14 0~30 0目/in]喷洒、沉积并熔化在柱塞表面上,形成具有冶金结合的堆敷层,使柱塞表面具有较高的耐磨、耐蚀以及抗氧化等性能。

2.1.1 工艺过程

(1)柱塞表面处理。在喷焊前,将柱塞表面的锈蚀、氧化层、油污清除干净。将柱塞夹持在车床上,直径车削0 .5~1 mm,同时获得能容纳1~2 mm 的堆敷层。柱塞表面较浅的拉伤沟槽、点蚀凹坑基本车削干净。较深的磨损部位,先用砂轮将待喷焊部位表面打磨粗糙,以便增加喷焊层和柱塞表面的结合力,用一步法喷焊(下面有介绍)局部填平。车削时不允许使用润滑液、冷却液,加工后表面粗糙度要在Ra12.5 μm左右,带有棱角的部位倒成圆角R2 ~4 m m。不需要喷焊的颈部和底部用高温涂料涂上,以免受喷焊粉末的影响。柱塞表面经准备好的待喷表面一定要保持清洁,不得用手摸,当发现有油污、不洁之处, 可用聚氯乙烯清洗。

(2)预热。喷焊前要对柱塞预热,这个过程也在车床上进行。由于柱塞材质为铸钢,预热温度控制在3 5 0 ℃左右。喷焊炬上机床固定轴固定在车床走刀架上,调节车床转速和走刀架速度,对柱塞进行预热。为了减少预热过程中对柱塞表面的氧化,应当用碳化焰预热。

(3)预喷粉。大面积喷焊时,为了防止柱塞表面在喷焊时被氧化,当达到要求的预热温度后,立即向待喷表面喷上0 .1~0 .2 mm的保护性粉层。预喷粉时,火焰焰心与柱塞的距离保持在15~20 mm之间。

(4)喷焊。自熔合金粉末的喷焊,分为一步法和二步法。一步法喷焊:合金粉末和熔化交替进行的方法。这种方法适用于局部修补,这里主要用于柱塞表面拉伤、点蚀严重的部位。完成预喷粉后立即将焊炬移到严重磨损部位的边缘,使焰心至柱塞表面的距离保持在15~2 0mm,喷层的厚度基本填平事先砂轮打磨的部位,将焰心与柱塞表面的距离缩短为6~7 mm,以便熔化刚喷出的粉末。

二步法喷焊:合金粉末的喷出和熔化分开进行的喷焊方法。在完成表面处理、预热和一步法修补后,即可向待喷焊的表面喷粉。喷粉时喷焊至柱塞表面的距离180~20 0mm,每一层喷粉的厚度不宜超过0 .2 mm ,以防止喷层的流失并保证覆盖均匀。并要预留机加工余量且重熔时喷敷层要有约2 5% 的收缩量。借助车床进行自动喷焊时,将车床转速调到使待喷焊柱塞表面线速度为20~25 m/min,将走刀架的速度调到每转5~7mm。

重熔:在二步法喷焊工艺中,重熔是关键的工序。喷敷的粉末层加热到粉末合金熔融的温度范围,使原来比较疏松、多孔的喷敷层变成连续的、致密的熔敷层,并与柱塞表面之间达到完全的冶金结合。重熔最好是在喷粉后,柱塞还处于热态时进行,这样可以减少热量损耗并防止因重复冷却和加热引起的“脱壳”。在对柱塞进行重熔时,通常采用火焰重熔,使用大功率重熔炬,提高加热效率。要掌握好重熔距离,过大造成过熔或“翻泡”,重熔炬与水平夹角75~80°,重熔的温度一般控制在1 000 ℃左右,当喷焊层表面出现镜面时,表明粉层已被熔化即已达到重熔温度。如果喷焊表面出现微细裂纹征兆,就表明已经过熔,火焰要远离。重熔结束后,自然冷却即可,也可进行等温退火处理。

(5)精加工。选用镍基合金粉末喷焊,经过重熔的柱塞表面,硬度达到HRC50左右,车削加工接近规定尺寸,进一步经过磨削加工,表面粗糙度可达到Ra1.6~0.8μm,满足使用要求。

3 氧-乙炔焰合金粉末喷涂

3.1 描述

氧-乙炔焰合金粉末喷涂是通过氧-乙炔焰将合金粉末加热至熔化或高塑性状态后,喷射到处理过的柱塞表面并形成牢固的涂层。喷涂所用工具选用一把喷涂- 喷焊两用炬来完成。特点是喷涂层与工件结合强度较低,主要适用于不承受高冲击载荷零件的修复和预防性保护,喷涂的工艺和所用的冶金粉末与喷焊不同。涂层有过渡层粉末和工作层粉末2类。 |