刘海霞,雷永平,夏志东,韩 飞

(北京工业大学材料科学与工程学院,北京 100022)

摘要: BGA 及μBGA、CSP、MCM 封装片及倒装片与基板的连接过程中,其关键与核心是钎料凸点的制作技术。制作这种凸点可以采用事先制作好的焊球,介绍了BGA 焊球的实验室制备方法—切丝重熔法,用该方法可获得尺寸准确,表面质量较好的焊球。并对焊球颗粒的表面显微结构进行了分析。

关键词: 电子技术;BGA 封装;焊球;制备技术

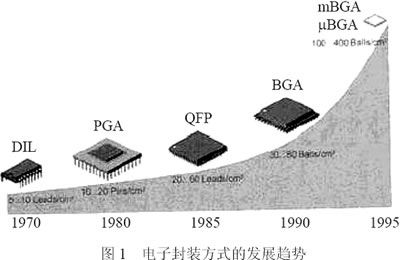

集成电路的封装形式也逐渐由双列插装件(DIP)向表面安装件(PQFP)和球栅阵列封装件(BGA)方向发展。当前,集成电路的封装已经达到了硅圆片级大小的封装(WLCSP),并且朝向立体封装方向发展。图1显示了电子封装方式的发展趋势[1]。

BGA是20纪90年代初发展起来的一种新型封装。由于BGA 的电性能更好,管脚数更多,节距更小,组装面积更小,且组装定位方便和运输可靠,而得到很快的发展。BGA是适合表面组装工艺的面阵列封装。它的研究始于20世纪60年代,而实用化是在1989年以后,摩托罗拉和西铁城公司开发了塑料封装后,才促进了BGA的发展和应用,并于1991年开发了树脂基板的BGA(PBGA),用于无线电收发报机、微机、ROM和SRAM中,1993年PBGA 投放市场,开始进入实用阶段,1995年开始广泛采用。现在不仅在美国,而且在欧洲、日本和亚洲等地区和国家出现了许多PBGA的封装组装厂,批量生产PBGA,主要在便携通信产品、远程通信设备、计算机系统和工作站中广泛采用[2~4]。

笔者结合电子产品无铅化制造的要求,介绍了切丝重熔法制备BGA 焊球的方法。结果表明,这种方法可以很好的用在实验室条件少量生产BGA 焊球,这对于优化选择成球性能良好的无铅焊料具有指导作用。

1 实验方法

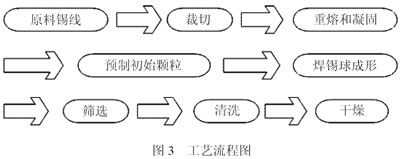

切丝重熔法基本原理如图2 所示。其工艺流程如图3:首先将焊料合金锭进行拉丝、剪切等机械加工方式产生均匀的微质量元,然后把加工好的微质量元放入具有一定温度梯度的成形设备,经过重熔和凝固过程,使微质量元形成标准球体。该方法工艺可控性好,成本低及设备简单。但也有明显的缺陷,工序繁多,生产效率低,精确度不高。

1.1 实验装置

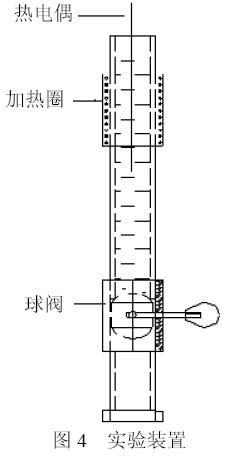

实验所用装置如图4所示,主要由热电偶(E 型,承受最高温度为1 500 K),温度控制仪(****值400℃)和加热圈(300 W)成组。实验用油是润滑油基础油350 N,燃点360℃。上端是油浴加热和成球区,下端是油浴冷却、凝固、收集区。球阀的作用是控制油的流通,实验前期,阀门都是关死的;颗粒重熔完毕,阀门打开,颗粒落到底部,然后关上阀门,收集焊球。 实验所用装置如图4所示,主要由热电偶(E 型,承受最高温度为1 500 K),温度控制仪(****值400℃)和加热圈(300 W)成组。实验用油是润滑油基础油350 N,燃点360℃。上端是油浴加热和成球区,下端是油浴冷却、凝固、收集区。球阀的作用是控制油的流通,实验前期,阀门都是关死的;颗粒重熔完毕,阀门打开,颗粒落到底部,然后关上阀门,收集焊球。

1.2 实验材料

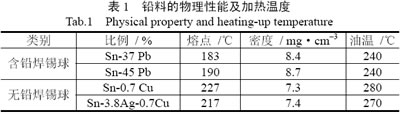

选用含铅合金:Sn-37Pb、Sn-45Pb 和无铅合金:Sn-3.8Ag-0.7Cu、Sn-0.7Cu 两系列合金作为焊料进行切丝重熔实验。铅料的物理性能和实验加热温度如表1。

1.3 实验过程

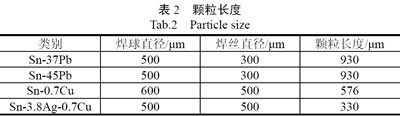

将事先准备好的焊丝用剪切设备切成质量均匀的微粒。剪切长度的确定:焊球的质量m=πρR13/6,微粒为柱形,其质量m’=ρlπR22/4,其中:ρ 为钎料的密度,R1为焊球的直径,R2 为焊丝的直径,l 为剪切颗粒的长度。因为m=m’,即πρR13/6=ρlπR22/4,化简后得l=(2R13)/(3R22)。据此,计算的不同焊球直径所对应的颗粒长度如表2。将油加热到预定温度后,加热温度由油的熔点决定,见表1,加热到预定温度保温30 min,待油温稳定后,将同种材料的颗粒依次放到油里,约10 min 后收集,焊球收集后,用酒精清洗,自燃凉干。

2 结果与讨论

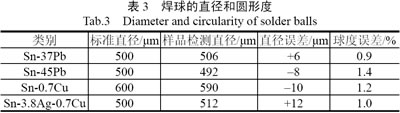

对成球样品进行了表面形貌观察和局部化学成分分析。颗粒形貌是颗粒的重要特性之一,一般以颗粒圆形度(或圆形系数)表征。圆形系数,即与颗粒投影面积相等的圆的周长与颗粒真实的周长之比。圆形系数越高,表示颗粒就越圆,颗粒形貌也就越好[5]。直径容许的误差一般为±20μm,球度容许的误差一般为1.5%以内[6]。

通过扫描电镜(SEM)成像技术测定了焊球直径,对20个焊球进行了统计,然后求平均。结果如表3所示。

以Sn-45Pb 为例,详细说明一下。加热区长度定为20cm,加热温度为240℃,保温30min。图5为实验初期制备的Sn-45Pb焊球,图5a是放大400倍的表面形貌,图5b是放大2000倍时表面显微结构。可见,焊球表面光滑,无划痕,表面没有氧化,玷污,结构完整。深灰色为富锡相,浅灰色为富铅相。

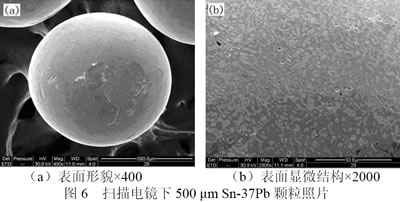

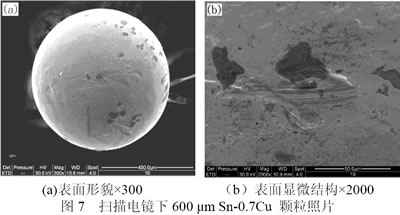

下面是其他几种合金的表面形貌和微观结构图。

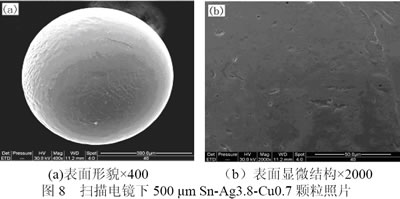

图6是在相同条件下制备的Sn-37Pb。图7和图8分别为Sn-0.7Cu,Sn-3.8Ag-0.7Cu 的照片。可以看出,表面光滑,划痕较小或无划痕,无油渍,表面显微结构成分均匀。其图7 为放大倍数为300倍,直径为600μm,分别对深灰色和浅灰色区做了能谱分析,发现在深灰色区,除了含锡,还有氧和炭,表面有些氧化。在浅灰色区,含有约90%的Sn,1.66%的Cu,3.02%的O,氧化比深色区稍轻。由于Cu的含量只为0.7%,所以在能谱分析中几乎找不到Cu。图7b为把浅灰色区放大2000 倍时的照片。

3 结论

用切丝重熔法制备出的颗粒均匀,球形度较好,表面光滑。影响成球的因素很多,有颗粒的质量,形状,加热区长度,加热温度,及保温时间。选择合适的温度、加热区长度和其他条件,可制得表面条件较好的焊球。该方法设备简单,成本低,成球过程容易控制。自制成球装置可用于实验室少量焊球制作和研究。若要用于工业生产,必须重新设计制备装置,工艺可不变,而且裁切必须用自动化的设备完成。浙江亨达超微科技有限公司已经用该方法成功的制备了各种型号的焊球。

参考文献:

[1] 田民波。电子封装工程 [M]。 北京:清华大学出版社, 2003:51–54。

[2] 鲜飞。高密度封装技术的发展 [J]。半导体技术, 2002, 27(5):59–61

[3] 朱颂春。介绍国外一种新型的微电子封装—BGA(球形触点阵列)封装[J]。半导体技术,1997,22(4):5–9。

[4] 鲜飞。BGA 技术与质量控制 [J]。电子工艺技术, 2002,10(5): 46–50。[5] 王昕, 白显明, 刘晨, 等。 颗粒形貌对水泥性能的影响 [J]。硅酸盐学报,2004,32(4):448–453。

[6] 贾松良, 胡涛, 朱继光。 倒装焊芯片的焊球制作技术[J]。半导体技术,2000,25(5):25–28。

|