|

3.1 通长板供料尺寸精度要求

保证通长板供料的尺寸精度,通长板平面度小于等于1mm/m2局部直线度小于等于5.0mm/cm,侧顶板上边缘平面度小于等于1mm/m2,局部直线度小于等于5.0mm/cm;控制车顶骨架弯梁的成形质量,要求弯梁的翼腹面垂直度小于等于90°,弯梁甩头小于等于10mm,通长板两端各留出300mm

拉伸工艺余量。

3.2 通长板装配质量要求

配备与龙门焊机配套的焊接工装,保证通长板的装配精度,定位夹紧车顶,保证车顶放正放平;龙门焊机柔性不足,送丝机构不能根据焊缝的形态自动调节送丝速度,焊接速度一旦设定,焊接过程中也不能做调整,如果板与板之间闪缝过大,焊缝会出现欠丝,要求两通长板板间装配缝隙小于等于1.0mm;限于机动十字滑块有效行程为120mm,要求通长板整车方向上的倾斜小于等于60.0mm;由于焊点对焊缝跟踪以及焊缝成形的影响较大,必须控制焊点尺寸,要求焊点尺寸高度小于等于3.0mm,直径小于等于10.0mm,保证弯梁与顶板密贴,以保证拉伸时顶板受力均匀,车顶不易发生变形。

3.3 通长板焊接工艺

由于焊缝对油漆等有机物质十分敏感,焊缝经常出现气孔、夹杂等缺陷,焊前2h内将焊缝两侧打磨光亮,并采用φ(Ar)80%+φ(CO2)20%干燥混合气体保护。采用合理的焊接顺序,焊前施以反变形以减少车顶上翘变形。焊后不要马上将固定车顶的工装夹具卸开,应间隔一定时间待车顶完全冷却后再卸。

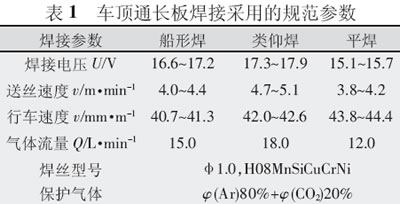

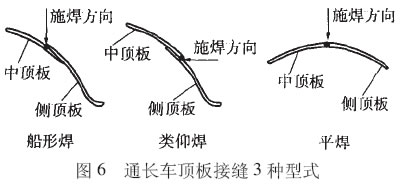

由于车顶龙门焊机焊接速度较慢,单位时间空间的焊缝热输入量很大,焊后车顶钢结构的上翘变形很大,严重时可造成顶板与骨架梁焊缝崩裂,采用合理的焊接规范参数以及施焊顺序至关重要。表1是龙门焊机用于车顶焊接的规范参数,通长车顶板材质为耐候钢09CuPCrNi-B,板厚为2.0mm。图6为通长板的3种接缝形式,依次为船形焊、类仰焊、平焊。

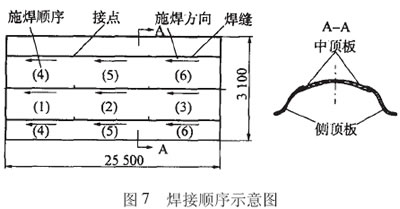

为控制焊接变形,将整个车顶3条通长焊缝分为3段,先焊车顶中心中顶板与中顶板的对接焊缝,具体施焊顺序⑴、⑵、⑶,倒向焊接以减少焊接变形;再同时焊车顶两侧中顶板与侧顶板的两条船形或类仰形搭接焊缝,施焊顺序⑷、⑸、⑹,同样采用倒向焊接,如图7所示。施焊前要仔细观察焊缝装配质量和打磨质量。

3.4 龙门焊机工作要求

焊前检查龙门焊机各器件工作是否正常,按照使用要求说明书定期更换易损器件,保证冷却管路和吸尘管路的正常运行;定期检查更换激光传感器的防飞溅罩以及滤光片,保证防飞溅罩的正常工作和滤光片的清洁;MLP10-5型传感器来说,其左右****的偏移量范围为-6.0-+6.0mm,透镜有效工作高度范围为-15-+20mm,焊枪相对于基准位置不得超过传感器的工作范围。 |