|

2 乳化液性能测定

2.1 乳化液基本性能测定

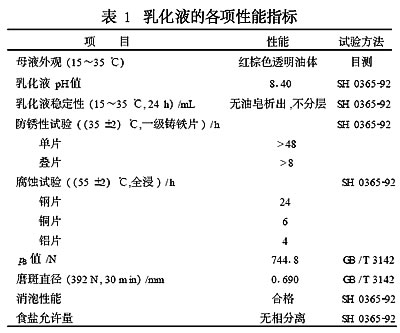

通过实验筛选,最终合成的乳化液及母液性能见表1。

试验结果表明,研制的乳化液满足各项性能指标要求。

2.2 抗磨、极压性能测定

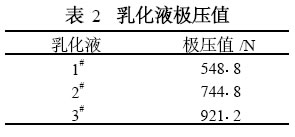

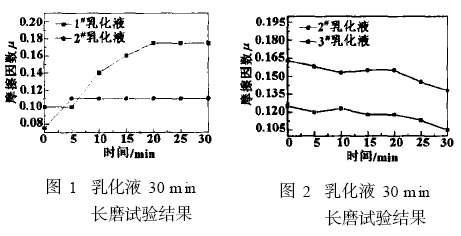

鑫科公司曾将市售的一种普通乳化液用于H62黄铜(Cu62%,Zn38%)热轧,但把该乳化液应用于H68黄铜(Cu68%,Zn32%)热轧时,结果表明,H62热轧乳化液难以使H68黄铜正常咬入,同时不能在铜带表面形成有效的润滑膜。热轧了20张H68的板材后,就出现板面发黄、粘辊等现象。因此,本文将H62热轧乳化液(称为1#乳化液)与研制出的乳化液(称为2#乳化液)在济南产MQ800型摩擦磨损试验机上,按GB/T3142 方法测定试样的****无卡咬负荷pB,以及在负荷为192N、转速为1450r/min、时间为30min的条件下进行长磨试验,比较其润滑性能。测pB值的乳化液浓度为1%,结果见表2。长磨试验乳化液的浓度为015%,磨斑直径为:1#01640 mm, 2#01480mm,摩擦因数的结果见图1。

从表2可以看出,在相同的浓度下,2#乳化液极压性能明显好于1#乳化液。图1长磨试验结果进一步表明,2#乳化液的减摩性能要好于1#。据此判断,2#乳化液润滑性能优于1#乳化液。由于鑫科公司进行的试验已经表明1#乳化液难以使H68黄铜正常咬入,因此2#也可能出现同样的问题。因而需要在保证足够润滑的情况下,适当增加摩擦以保证能够正常咬入。

本文通过实验筛选了一种水溶性聚醚多元醇添加剂(称为聚合添加剂A),以改善乳化液的阻隔性能,并适当增加摩擦以保证咬入。但如果将聚合添加剂A制备到乳化液母液中, 会造成乳化液母液分层,因此,聚合添加剂A与乳化液必须配合使用。本文在2#乳化液中添加一定比例的聚合添加剂A配制成新的乳化液体系(称为3#乳化液, 乳化液浓度为1%),将3#乳化液按GB /T 3142方法测定pB 值,并与2#在负荷为392N、转速为1 450 r/min、时间为30 min的条件下进行长磨试验,比较其润滑性能。测得的pB 值的结果见表2。长磨试验的磨斑直径为:2#01690 mm,3#01745mm,摩擦因数的测定结果见图2。

由图2可以看出, 3#乳化液适当增加了摩擦, 降低了润滑效果, 预期可以在轧机上使用。

3 现场使用及性能评价

3.1 对比实验

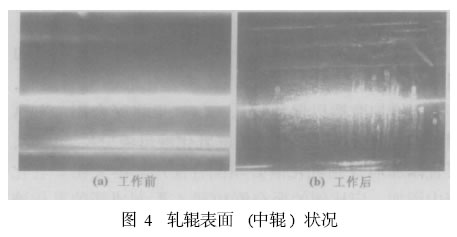

为了不影响正常生产,试验时未使用轧机原来的润滑系统,而是将轧机下废液池作为乳化液池,另辟乳化液循环系统进行水基润滑热轧试验。轧机为三辊往复式热轧机(见图3),轧辊为2Cr13 不锈钢焊态热轧辊[见图4 (a)],平辊轧制。在试验过程中,2#乳化液正如所料出现了咬入困难。轧制的一、二、三共三个道次不能正常咬入,需操作工人用力推动才能咬入。

在此情况下对轧辊的损耗也特别大,大约轧制180张就必须更换轧辊,其辊面情况如图4 (b)所示。3#乳化液咬入情况较好,铜带表面的质量也较高。经检测,表面无“黑丝”、“发黄”和粗糙化现象,辊面的磨损不大,可以连续轧制300张以上铜带毛坯。

3.2 水基润滑工艺的性能评价

通过多次试验, 最终确定3#乳化液母液及聚合添加剂A的****配比和使用浓度, 采用9道次轧制H68、H70(Cu70%,Zn30%)、H72(Cu72%,Zn28%)黄铜达到了良好效果, 与以前打黄油轧制工艺相比, 具有以下优点:

(1) 该乳化液具有很好的抗磨、减摩性能, 降低了轧辊消耗, 延长了换辊周期, 一套新辊可轧制300张板材以上;

(2) 该乳化液能很好地在轧辊和轧件表面形成油膜, 改善了产品的表面质量, 带材表面更光洁, 消除了碳化物、轧辊铁等杂质;

(3) 由于乳化液中水的比例很大, 能充分冷却轧辊, 有助于控制辊形, 轧制时将原来的凹辊改成了平辊, 并降低了带坯公差和中间差;

(4) 大大提高了劳动效率, 降低了工人的劳动强度。

4 结论

(1) 采用机械油作基础油和表面活性剂、油性剂、极压剂、防锈剂等添加剂复配合成了黄铜热轧乳化液母液, 该乳化液各项理化性能指标均达到了要求。

(2) 经安徽鑫科新材料有限公司使用表明, 该乳化液与聚醚多元醇复配可以满足H68、H70等硬态黄铜热轧的工艺润滑需要, 取代了“打黄油”工艺。

(3) 采用乳化液润滑方式, 极大地提高了热轧工效, 新辊可以轧制超过300张的铜带, 轧制后铜带表面光洁平整、尺寸精确、表面无黑丝等缺陷,提高了成品表面质量。

|