|

董志红,范洪远,陈诗海(四川大学材料成型系,四川成都 610065)

摘要:采用热喷焊技术在Cr12MoV 钢基体上喷涂了Cr2WC2Ni60 复合涂层。通过XRD 、SEM 等方法观察分析了涂层的成分、显微组织结构,测定了沿层深方向的显微硬度分布。结果表明,涂层与基体的界面形成牢固的冶金结合,硬度比WC2Ni60 复合涂层高015倍,界面两侧的显微硬度呈连续性分布。

关键词:热喷焊;显微硬度; Cr2WC 粒子

图3 4Cr13不锈钢试样正常淬火态组织(X态)经不同工艺处理后的组织形貌

(a) 激光淬火表层组织(b) 激光淬火层中奥氏体晶粒(c) 正常淬火组织中的未溶碳化物

层的树枝状组织为熔化层的快冷凝固组织,中间的细小奥氏体晶粒是相变硬化再结晶的结果,右边是淬火组织。由图3b 可见,激光淬火层的奥氏体晶粒大小与原奥氏体晶粒相似,而且原奥氏体晶界基本由细小的颗粒组成,晶粒内有极少量的细小颗粒。这些细小颗粒是新形成的奥氏体还是剩余碳化物呢? 4Cr13 钢属过共析钢,正常加热淬火后组织中存在剩余碳化物,颗粒尺寸较小,直径<1μm, 见图3c 。虽然剩余碳化物有沿晶分布的迹象,但其直径远小于图3b 中晶内及晶界上颗粒的尺寸,数量也很多。因此,可以确认图3b 中晶界、晶内的这些细小颗粒就是新形成的奥氏体晶粒,说明该状态也产生了“晶粒边界效应”及组织遗传现象。

315 正常淬火+低温回火态组织(Y 态)激光加热后的组织遗传现象

图4是4Cr13 钢试样正常淬火+低温回火态组织

(Y态)激光加热淬火层的组织,工艺参数激光功率为600W 、扫描速度为25mm /s 。与图3b 极其相似,说明“晶粒边界效应”及组织遗传现象在此状态也可出现, 不同的是原奥氏体晶粒内新形成的奥氏体较多。

4 结论

4Cr13 不锈钢原始淬火态组织激光淬火层的硬度曲线可分为5个区域:最表层的低硬度淬火区、次表层的高硬度淬火区、部分淬火区、回火区及原始淬火区,最表层由相变硬化再结晶的细小晶粒组成。正常淬火态和正常淬火+低温回火态组织激光淬火层的“晶粒边界效应”及组织遗传现象显著。

图4 4Cr13 不锈钢试样正常淬火+低温回火组织(Y态)激光淬火组织

Fig14 Themicrostructureof4Cr13 stainlesssteelatYstate after laser quenching

参考文献:

[1] 李炳华。 激光表面技术在发动机零件上的应用[J ]。 金属热处理, 1994, 19 (5) : 328。

[2] Shiue R K, Chen C。 Laser transformation hardening of tem2 pered4340 steel[J]。MetallurgicalTransactionsA,1992,23 (1) :

1632170。

[3] Pavle Zerovnik。 Laser hardening steels (1) [J]。 Heat trea2 ting, 1993, (7) : 16220。

[4] Pavle Zerovnik。 Laser hardening steels (2) [J]。 Heat trea2 ting, 1993, (8) : 32236。

[5] 萨多夫斯基ВД。 钢的组织遗传性[M ]。 北京:机械工业出版社, 1980。

[6] 戚正风,等。 非平衡态钢加热转变[J ]。 金属热处理学报, 1981, 2 (2) : 36245。

[7] 俞宝罗、胡光立,等。 合金钢与高温合金[M ]。 北京:国防工业出版社, 1981。

Cr12MoV 钢是高碳高铬莱氏体钢,属耐酸高合金钢,也是冷作模具钢,具有较好的耐热性、淬透性高、承载能力大、变形小等特点,但缺点是韧性和硬度不足, 通常采用表面强化处理技术来提高其韧性和耐磨性。铸造WC 硬质合金具有硬度高、耐磨性好、红硬性好、热膨胀系数小及良好的化学稳定性,尤其是在工业应用中表现出较高的磨粒磨损抗力[1~4] 。铸造WC 是由两种高熔点的间隙化合物组成的共晶体(WC + W2C) ,共晶组织的熔点低于单组元的间隙化合物的。

Ni 具有良好的浸润性能,可与WC 良好地结合。由于WC 在高温下易分解,降低了耐磨性能,因此在其表面包覆上一层铬膜,铬能从氧化物基体上夺取氧形成氧化物,具有较强的化学稳定性和机械附着力,并与WC 结合良好,阻止了WC 分解,提高其涂层耐磨性。本课题采用相同的工艺,在Cr12MoV 钢基体上喷涂未包铬的镍基碳化钨和包铬的镍基碳化钨喷熔层,并对显微硬度分布以及涂层的结合强度进行了测试。

1 试验材料及方法

试验基体材料为Cr12MoV 钢,主要化学成分(质量分数,%, 下同) 为1145 ~ 1170C 、≤0135Mn 、≤0140Si 、11100 ~ 12150Cr 、≤0135Ni 、0140 ~ 0160Mo 、0115~0130V 、≤0103S 、≤0103P 、余量Fe 。表面喷涂粉末为WC2Ni60 和Cr2WC2Ni60 两种,其中WC 粉末的主要化学成分为9915铸造WC 、015其它,WC 粒度为0103mm ~0105mm; N i60 粉的主要化学成分为314 ~411B 、414 ~610Si 、018 ~112C 、1410 ~1810Cr 、1010 ~1510Fe 、余量Ni 。粉末配比为Cr2WC ∶Ni60 =1 ∶3, WC∶Ni60 =1∶3。其中Cr2WC 是用磁控溅射的方法在WC 粉末外包覆一层Cr 。采用QH22 /h 型氧2乙炔火焰喷枪在基材上进行热喷焊。工艺流程为试样用丙酮超声波清洗—喷焊前进行300℃~400 ℃预热处理—表面粗化—喷涂约111mm ~115mm 厚的粉末—表层重熔—空气冷却—粗磨—细磨—精磨—抛光。试样尺寸为: 18mm ×8mm ×12mm, 试样硬度为57HRC ~ 60HRC, 加工后涂层的尺寸为18mm ×8mm ×(015 ~ 018)mm。

采用X射线衍射仪对涂层的物相进行定量分析, 采用HXD 21000TMC 显微硬度计沿涂层横截面的对称中线测定显微硬度并测定其膜/基结合强度,载荷砝码为1000g, 加载时间为20s 。经研磨抛光后的试样用30mL HF +10mL HNO3 混合酸化学腐蚀,采用光学显微镜对涂层的横截面组织结构进行观察分析。

2 试验结果与分析

211 物相分析

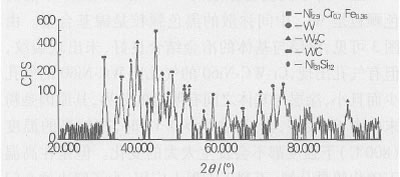

图1为Cr2WC2Ni60 涂层的X射线衍射谱。由图1可知,物相构成主要有Ni3 (Cr, Fe) 、W、WC 、W2C和N i5 Si2 等,但没有出现Cr 相,表明Cr 与Ni 基合金相结合,形成了Ni 、Cr 化合物。相对应的衍射峰强为: I / I0 (W2C) =78% 、I / I0 (WC) = 56% , 膜层上除了有WC 和W2C 占主要成分外,还有硬质相W 存在,这表明WC 表面镀Cr 有一定的作用,防止了WC 因为温度高而发生分解。在喷焊过程中也可以看出,在熔池中有颗粒出现,而未镀Cr 的WC 熔池中没有颗粒出现。

图1 Cr2WC2Ni60 复合涂层X射线衍射谱

212 显微硬度分析

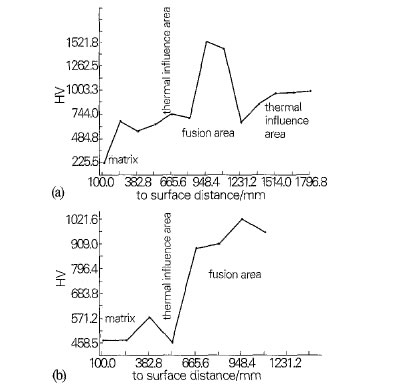

图2为不同复合涂层的硬度分布曲线。由图2可见,硬度由里及表逐渐增大,Cr2WC2Ni60 涂层的硬度远远超过WC2Ni60 涂层的硬度。在图2a 中熔合区, 可以看到较高的硬度点达到了1521177, 原因是涂层中分布着极硬的硬质相碳化物和硼化物,提高了复合涂层的耐磨性,且形成了大量的Ni2Cr 固溶体,使涂层得到固溶强化和弥散强化,界面结合处变化平缓,没有明显的跃迁和裂纹,并有良好的冶金结合,提高了界面性能;热影响区向着母材方向硬度逐渐下降,这一硬度分布特征正是合金元素在界面两侧发生扩散及涂层中各种元素的共同作用使涂层与母材间形成了牢固的冶金结合。从而降低了界面两侧材料在性能上的明显差异,进一步提高了界面的结合强度,而图2b 中,涂层的最高硬度值仅达到1021165, Cr2WC2Ni60 复合涂层的硬度比WC2Ni60 复合涂层的高015倍。

图2 不同复合涂层显微硬度变化曲线

213 显微组织分析

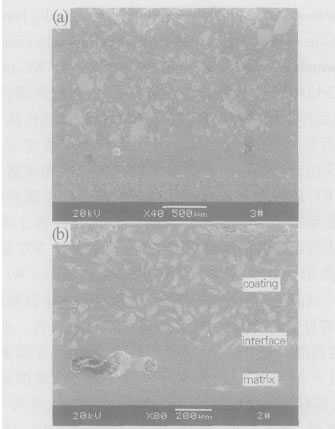

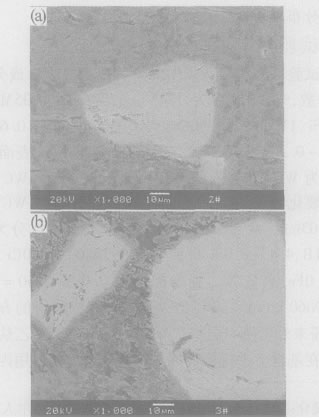

图3为不同复合涂层的SEM 照片。图3中的白色颗粒是WC, 中间弥散的黑色颗粒是镍基合金。由图3可见,涂层与基体的冶金结合良好,未出现裂纹,但有气孔出现, Cr2WC2Ni60 的气孔比WC2Ni60 的气孔少而且小,涂层与基体之间有明显的分界,其原因是粉末中含Cr 较多,当Cr 含量>0112时,在较高的温度(800℃)下强度都不会发生太大的变化。但是在高温下碳化钨易分解,不利于工程上应用,为了解决这个问题,在碳化钨粒子外面包覆一层Cr 膜具有较高的热稳定性[5] 。在高温过程中,铸造WC2Ni60 表面层与基体Cr12MoV 之间会产生一定量的相互溶解扩散,其中的W、C原子向金属基体中扩散,使基体中的碳及合金元素含量增加。由涂层的表面形貌看(图4) ,WC2Ni60 涂层试样的WC 粒子与Ni 基合金呈嵌入式生长;

而Cr2WC2Ni60 涂层,由于在碳化钨外包一层铬,与镍基合金有良好的冶金结合,在其周围出现了平面晶和枝晶的混合共晶组织,枝杆上是γ2Ni, 枝间是Ni, Cr 基等第二相硬质相点,因此明显提高其耐磨性能,尤其是

图3 不同复合涂层的SEM 照片

图4 不同复合涂层的粒子形貌

|