董添文, 李建国, 姚青虎, 杜茂华

(内蒙古工业大学材料科学与工程学院, 呼和浩特010062)

摘要: 在PC 机上利用V isual C+ + 6.0 开发了CO2气体保护焊焊接过程电量信号采集系统。 利用多线程技术与双缓冲区技术解决了高速数据采集时丢失数据的问题。 分析结果表: 所开发系统能精确完整地采集到焊接过程中的电量信号, 而且通过电流电压概率密度分布与熔滴过渡短路时间频数分布能直观地分析焊接过程的稳定性, 为进一步研究焊接过程质量监测奠定基础。

关键词: CO2焊; 信号采集; 多线程; 焊接稳定性

0 引 言

焊接电弧包含着丰富的电、光、声音等信息,能够反映电弧焊各种电弧物理过程。如何利用现代传感技术将这些信息提取出来,是研究焊接过程的关键所在。国内外焊接界的专家开发了各种各样的传感器,有机械、电弧、声音和视觉等类型。机械式传感器使用不够灵活,适应面窄,目前较少采用。而电弧和视觉传感器各具特色,国内外研究较多。电弧传感器以电弧自身电流和电压作为信号源,成本低廉, 可达性好,因而在焊接过程质量监测与焊缝自动跟踪中得以普遍采用〔1, 2, 5〕。

本文以ADL IN K 公司的PC I29112 多通道数据采集卡为核心, 通过V isual C+ + 6。 0 编制程序在PC 机上开发了一套电量信号采集系统, 并且对CO 2 气体保护短路焊过程的稳定性进行了分析, 并为研究焊接过程质量监测奠定了基础。

1 硬件构成

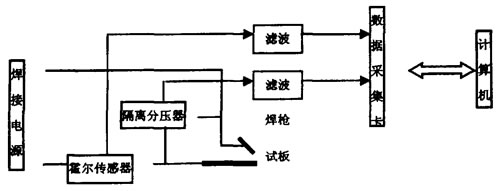

信号采集系统如图1 所示。 该系统由焊接电源、焊接小车、PC机、传感器、滤波器和数据采集卡组成。 焊接电源采用硅整流弧焊机。

焊接电流电压信号分别通过绵阳维博公司的WB1221F 型霍尔电流传感器与WBV 121S 型线性隔离分压器变换为0~5 V之间的电压信号,滤波后送到信号采集卡的输入端。电流传感器的精度等级为0.5 级(相对满量程输出的误差在±0.5% 以内),响应时间短(15 Ls);电压传感器精度等级为0。 2 级, 响应时间为5 Ls,且输入阻抗高, 功耗低(400mW )。它们共同特点是线性范围宽(为:0~120% 标称输入),过载能力强, 高隔离, 低功耗,测量时不影响焊接回路参数。 因为电流传感器是利用电磁感应和霍尔效应原理, 它的输入端与输出端分别属于不同的回路, 而电压传感是利用先进的线性光藕隔离, 所以它们均有效地隔绝了焊机强电系统与微机弱电系统之间的直接连接,从而保护了微机, 同时对信号采集具有一定的抗干扰作用。 滤波器为有源低通滤波器,通带截止频率fc 设计为500 Hz。信号采集卡是ADL IN K 公司的PC I29112 多通道数据采集卡,该卡的特点是:16 路单端输入或8路差分输入,A öD 转换时间为8 Ls,12 位输入模拟信号分辨率,精度为0. 01%,若只采集两路信号,该卡可以保证以最高每路55 kHz 的频率精确地采集信号,根据香农采样定理,采样频率应大于连续信号频率的2倍,同时根据经验,本文两通道的采样频率均定为4 kHz (fc×8);32 位PC I 总线,自带总线控制器AMCC2S5933与8个字的F IFO (F irst In F irst O u t ) 缓存, 当它工作在DMA (D irect M emo ry A ccess) 方式时,可以不占用CPU 时间而把数据以极快的速度送到内存缓冲区。且该卡的驱动程序是以DLL (Dynam ic L ink L ib rary) 方式提供的, 从而方便了可视化编程。

图1 信号采集系统原理图

2 软件设计

因为高速数据采集时一般采用连续采集方式,驱动程序将采集到的数据依次转移到用户缓冲区中。当用户缓冲区占满之后, 驱动程序将覆盖原来的缓冲区数据, 所以,如果原来的缓冲区数据没有来得及保存, 将会丢失。本文通过W indow s XP 系统的多线程技术,并结合缓冲区半满开始传送数据的数据传送方式, 通过V isual C+ + 6.0 编程解决了这个问题〔3. 4〕。具体的编程思想如下所述。 |