|

摘要:在小孔等离子弧焊接过程中,首次利用鞘层电压获知等离子云喷射角,从而获知熔深情况。从以往研究只停留在实时检测小孔是否穿透的状态信息,前进到通过等离子云喷射角来检测熔池熔深的状态。设计了无源探针检测等离子云装置,该装置简单、可靠,具有较好的工业应用前景。

关键词:小孔;等离子弧焊;鞘层电压;熔深

前 言

小孔型等离子弧焊具有热输入能量集中,焊缝深宽比大,焊接效率高以及可以在中厚管、板材料焊接时实现一次焊透,单面焊双面成形等特点。但小孔的不稳定使等离子弧焊不能获得良好的焊缝成形,大大限制了等离子弧焊的广泛应用。在等离子弧熔透控制、小孔控制方面,国内外已开展了大量的研究,先后提出了多种小孔行为的检测方法,如尾焰电压、电弧弧光强度、声音信号、熔池图像信号、多传感信息融合等,取得了许多成果,但这些方法仅能提供小孔是否穿透的信息,而不能够或不能很清晰、很准确地反映熔池熔深的情况,在实际应用中也存在一定的局限性。因此,开发简单、实用、可靠且低成本的等离子弧熔透控制传感器,成为等离子弧熔透控制亟待解决的问题。

该研究首次利用鞘层电压来获知等离子云喷射角,获知熔深熔透的情况,从而为等离子弧焊接质量控制提出了新的研究方向。

1 等离子云及其形态变化

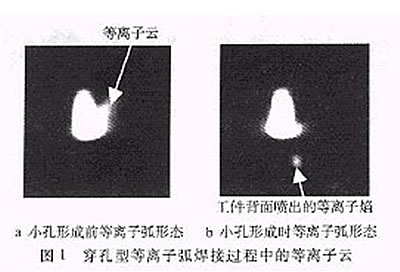

所谓等离子云,就是在等离子弧焊接过程中,由于等离子弧的能量高度集中、密度大、温度高、焰流速度大,在等离子弧与金属作用区内,金属蒸发极为剧烈,形成的高温金属蒸气和焊接保护气体在电弧作用下发生离解,当焊接小孔未形成时,在焊接等离子弧的尾部(与焊接方向相反)出现一个自熔池射出的小弧(如图1a 所示),其形状就像一个翅膀,因此,称它为弧尾翼或等离子弧反翘或等离子云。在文献[5]中,详细介绍了小孔形成与闭合时电弧形态的变化。小孔从无到有,等离子云也完成一个周期的摆翘,即在小孔形成前,随着焊接过程的进行,或者说,随着焊接熔深的增大,等离子云与工件表面之间的夹角θ 也逐渐增大。如图2 所示,在小孔即将形成时,其夹角θ达到****值,此后,等离子云迅速下摆,在工件背面尾焰出现,即小孔形成。也就是说,当焊接小孔形成后,从焊接熔池正面已经看不到电弧等离子云了,或者是等离子云上摆很小。因此,电弧等离子云的形态可以表征焊接熔池小孔或者熔深的特征信息。

2 试验系统和条件

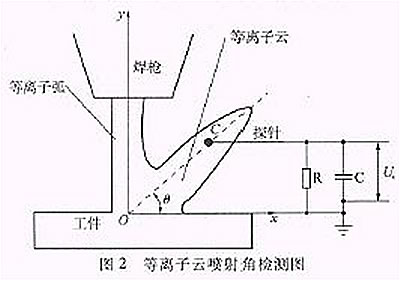

试验系统是由马来西亚生产的TG300P电源,Thermal Dynamics公司生产的PWM300专用等离子弧焊枪,PLC进行自动控制器,循环冷却系统,探针检测装置,马来西亚Agilent公司生产的记忆示波器S4622A等组成。焊接时焊枪固定不动,探针位置也固定,小车带动工件移动。探针检测装置原理如图2所示,电容为0.01μF,电阻为9MΩ 。焊接材料是45* 低碳钢,记忆示波器S4622A记录鞘层电压变化情况,工件接示波器正端,探针接示波器负端。通过检测电路中的电压信号就可以检测到等离子云的特征信息,从而得到等离子云喷射角的特征行为信息,最终得到等离子云喷射角与熔池熔深的信息。

3 探针检测原理

探针检测实际上是利用了等离子体鞘层理论。所谓等离子体中的“鞘层”理论,就是当一个冷的物体浸入等离子体时,等离子体表现出与普通气体截然不同的性质,若物体表面是不发射离子的或吸收离子的,则在物体进入等离子体后,物体表面形成一个带负电位的薄层暗区,这个薄层被称为“鞘层”,它把等离子体与物体分开。在这一区域,电子数和正离子数是不同的,明显偏离电中性,其电位也是单调递增的。采用探针检测等离子云时,是将探针插入等离子体中,由于工件为参考“地”电位,因此,探针与工件之间可以检测到一负电压值,该电压即是其“鞘层电压”,这就是在无源探针检测法中无需外加电源的原因。

4 等离子云喷射角的检测

无外加电源探针检测等离子云的目的主要是为了对小孔等离子弧焊接的熔透熔深进行控制。在某个给定的焊接电流下,将探针从远处逐渐向等离子云中心移动。从图2可知,探针检测到的鞘层电压随着探针距等离子云中心距离的减小而不断增大,当探针达到等离子云中心位置(C点)时,鞘层电压****,这时点C与电弧中心点O 连线与工件之间的夹角θ就是给定焊接电流下的等离子云喷射角。测出点C 的x方向上的长度和y方向上的长度,可求出相应的等离子云喷射角θ 。为了进行焊接熔深及熔透控制,还需要知道此焊接电流所对应的熔深。这样,才能找出等离子云喷射角与熔深的关系,从而实现熔透控制。把不同焊接电流下的焊缝切开分别测其熔深,可以知道等离子云喷射角与熔深的关系。通过实时检测等离子云喷射角来获得熔深的状态,以便在焊接过程中获取可以反映工件熔透状态、表征小孔特征行为的信息,从而进行焊接熔深及熔透控制。

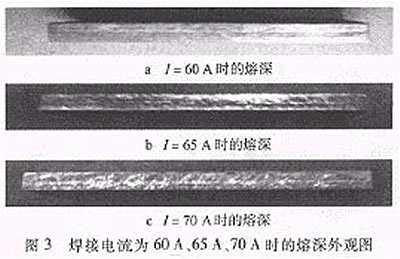

使电流从55~85A之间变化,然后分别找出不同焊接电流、等离子云喷射角及熔深的对应关系。把不同焊接电流下的焊缝切开来经过处理,可以测出相应的焊缝熔深。在其他焊接参数不变的条件下,随着焊接电流的增大,焊接熔深增加,如图3所示。为了找出不同电流的熔深与等离子云喷射角的对应关系,需测出不同电流的熔深及相应的等离子云喷射角。表1是不同焊接电流下的熔深、等离子云喷射角及相应检测到的鞘层电压。

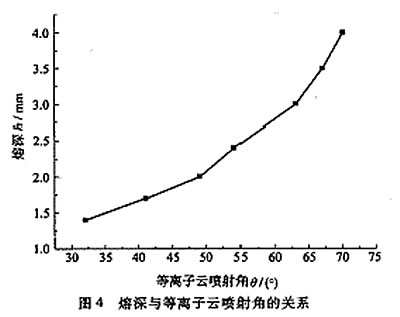

使电流从55~85A之间变化,然后分别找出不同焊接电流、等离子云喷射角及熔深的对应关系。把不同焊接电流下的焊缝切开来经过处理,可以测出相应的焊缝熔深。在其他焊接参数不变的条件下,随着焊接电流的增大,焊接熔深增加,如图3所示。为了找出不同电流的熔深与等离子云喷射角的对应关系,需测出不同电流的熔深及相应的等离子云喷射角。表1是不同焊接电流下的熔深、等离子云喷射角及相应检测到的鞘层电压。如表1所示,随着焊接电流的增大,熔深增大,对应的等离子云喷射角也增大,当焊接电流为85A,小孔即将形成时,或者说工件即将熔透时,喷射角达到****。用坐标的形式可以更明显地显示出熔深与等离子云喷射角的关系,如图4所示,该关系曲线为等离子弧焊接的熔深熔透的控制奠定了基础。

5 结 论

实验证明,等离子云喷射角在小孔熔透控制中有着重要的作用,它是表征小孔熔透特征信息的重要参数,通过检测等离子云喷射角的大小可以判断熔深情况。在小孔等离子弧焊接中,可通过检测等离子云喷射角的变化来获取熔深的信息,再通过调节焊接电流来实现熔透控制。

|