|

GIS 是一种气体绝缘全封闭开关设备,将各组成元件装入密封的金属接地罐体内,并在此罐体内充入作为绝缘及灭弧介质的SF6 气体,是电力输送的关键设备。公司于1998 年开始进行126GIS 新产品的研制。为减少涡流及减轻重量,金属接地罐体材质选用铝镁合金板材和铸件。参考国外同行焊接工艺,日本东芝利用焊接机器人采用双丝MIG焊。日本三菱采用混合气保护的MIG自动焊。瑞士ABB 采用等离子弧焊接。都取得了良好的焊接质量,实现了高效率化。公司开始采用的是手工氩弧焊( TIG) ,为满足GIS 产品产量的迅速增加,保证罐体类部件的供给,必须采用一种高效、高质量的焊接工艺。经调研分析,结合国内实际现状,将方案定为MIG自动焊接成套设备(简称MIG自动焊) 。于2002 年7 月开始MIG自动焊工艺的研究与应用。

1 铝合金焊接特点

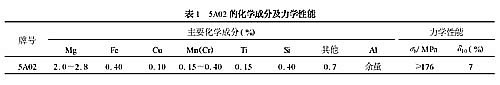

材质选用5A02 ,其成分见表1 。属于变形铝合金,不能热处理强化。铝镁合金化学性活泼,表面极易生成难熔的氧化铝薄膜,熔点2 050 ℃。这层氧化膜不溶于金属且妨碍被熔融填充金属润湿,焊前要清理这层氧化膜。铝合金导热性是钢的5 倍,焊接热输入大,焊接变形难控制。焊接过程中熔体易吸氢,焊后冷却凝固过程中来不及析出便在焊缝中形成气孔。板材厚度在6~50 mm ,从熔焊深度角度考虑, TIG适于焊板厚小于3 mm ,MIG单面熔深可达6 mm ,选用熔深大的MIG焊,可提高效率。

2 焊前清理

清理是除去焊口及附近的氧化铝、油、水分等,减少焊缝中的氢气孔。采用钢丝轮打磨及丙酮清洗的方式使其露出金属光泽。清理完成至焊接不超过2 h 。TIG

焊时,大于10 mm 的厚板采取预热,对MIG焊,不进行预热处理,减少对其抗应力腐蚀开裂性能的影响。

3 焊接工艺

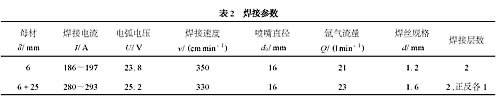

(1) 对接焊缝选用6mm板材,采用V形钝边坡口,坡口角度70°,钝边1~2mm,单面双层焊。角接焊缝选用6mm+25mm不等厚板材,内焊缝V 形钝边坡口,坡口角度70°,钝边1~2 mm ,外焊缝不开坡口,双面焊。

(2) 焊接电源采用法国SAF480 加送丝机构,配变位机等专用辅助设备,实现焊接过程的自动化。

(3) 焊丝选用SAF 产ER5356 ,规格为<1.2mm和<1.6mm的盘状焊丝。

(4) 采用纯度≥99. 99 %的高纯氩作为保护气体。

(5) 焊接方式采用射流过渡打底,采用脉冲过渡盖面,保证内在及表面焊接质量。

(6) 焊接参数见表2 。

4 焊接检验

对接焊接试板按照JB4730 —94 规定进行X 射线探伤,焊缝评定为Ⅰ级或Ⅱ级,满足设计要求。按照GB/ T228 —2002 、GB232 —98 、JB/ T9071 —99 规定进行力学性能试验,试样抗拉强度达到185~198 MPa。弯曲180°拉伸面无裂纹,弯曲直径24 mm。工艺评定试验合格。根据工艺验证报告编制焊接工艺,指导批量焊接罐体,焊缝探伤、水压、气压、密封性SF6 气体检漏等试验均达到设计要求。半年多生产近1 000 件合格产品,证明了这项MIG自动焊工艺的稳定性。

5 结 论

MIG自动焊工艺质量稳定、生产效率高。铝镁合金焊接时产生气孔的倾向大,必需严格进行焊前清理,控制母材清洁度。处理好起弧、收弧,避免焊接裂纹、气孔、未焊透等缺陷。保持焊接工艺参数的稳定性。最好采用自动焊的方式,降低焊接质量对焊工技能的依赖。

|