|

可锻铸铁的力学性能接近于铸钢,一向是制造桥壳、主减速器壳、轮毂、制动鼓等尺寸较大零件的好材料。然而,可锻铸铁制造的桥经长期使用后会出现裂纹、磨损和螺孔损伤;采用电焊或气焊修补,焊缝及熔合区又不可避免地恢复成为白口铁状态。经笔者研究分析及实践,找出了一种能防止桥壳焊补后产生白口和新裂纹的焊补工艺,工艺简单快捷、成本低,一般损伤的可锻铸铁件完全可参照这种方法在室内修复。

焊补设备和材料

推荐使用直流弧焊机并采取反接法(焊条接正极,工件接负极),这样可使焊接电弧稳定,满足低氢型碱性焊条的工作条件。如果采用交流焊机,则空载电压需要在75 V 以上。焊补时,辅助加热需用氧- 乙炔气焊设备。

使用的焊条既要达到焊补后无白口和裂纹的效果,还要价格低,易于购买;因此,推荐使用结426或结506型碳素结构钢焊条修补裂纹,选用结422 型焊条堆焊螺孔及磨损部位,还可代替专用焊条开裂纹坡口。上述几种焊条均属低氢型碱性焊条,含硫、磷等杂质少,药皮中不含白泥等矿物成分,因而焊缝的抗裂性、塑性和韧性都较好;但这些焊条易受潮,使用前需将结426、结506型焊条在400~450 ℃下烘焙2 h,结422型焊条在70~150 ℃下烘焙1 h。

焊接前的桥壳处理

首先,清除桥壳上的油泥,使损伤部位露出金属光泽。然后检查桥壳有无弯曲变形:若桥壳弯曲变形量在2 mm 以内,可用冷压法校正,但应注意校正变形要大于原有变形,并保持一段时间;如果桥壳变形量超过2 mm,可用火焰矫正法校正,即将弯曲部位加热至300~400 ℃,再进行校正。必须指出,加热温度最高不能超过700 ℃,同时要掌握以下工艺要点:(1)将清洁的桥壳置于V 型支架上,变形弯曲面朝上,并做标记;(2)将焊炬调成中性焰,采用条状、点状或三角状等托动方式将桥壳弯曲部位加热至650~700 ℃,加热宽度视弯曲程度而定,随后让桥壳随室温缓慢冷却。若1次不行,可进行2 次加热,但仍须在桥壳冷却后进行。

焊补工艺

1.焊补裂纹

当桥壳中部出现裂纹时,可采用以下工艺。

(1)在裂纹两端各钻一个5 mm 的止裂

孔。顺着裂纹线,用直径3.2 mm 的结422型焊条手工电弧开90°的焊道坡口,其深度为厚度的2/3,焊接电流取150~160 A。开好坡口后,用凿子剔除电弧飞溅后的冷却物,用钢丝刷刷去坡口上的杂质,使坡口两侧露出金属光泽。

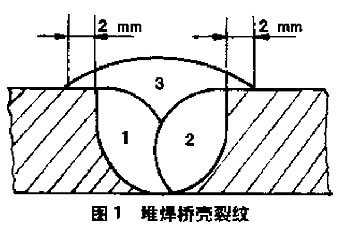

(2)用3.2 mm 结426 型或结506 型焊条,直流弧焊机的电流取100~110 A,然后用反接法分3层堆焊裂纹。堆焊的顺序如图1 所示,图中焊道1 采用单连续施焊,焊道2将坡口两侧连接起来。为了减少焊接应力,可以采取反向分段对称焊。焊道3则将坡口填平,按裂纹长短分段施焊。

焊接时注意事项:

(1)焊道1和焊道2要用短弧焊,焊条作直线运动,速度稍慢,焊肉较厚,堆面要焊平;

(2)焊道2分段施焊的长度约为30 mm;

(3)焊接焊道3 时要按横向“月牙”形作较快运动,从里向外焊,使得最后焊缝收弧落在孔、边、角等部位,焊肉要平要薄。

如果裂纹较长且处于桥壳的中心重要部位,可在裂纹焊好后,再焊接厚度为4~6 mm 的加强板。若是钢板弹簧座附近出现裂纹,则在进行以上基本工序时,还需要对裂纹区进行辅助加热至650~700 ℃。当裂纹长度小于50mm 时,焊接方向应指向加热区;裂纹长度超过50 mm 时,进行环形辅助加热。加热完毕后,再缓慢冷却至室温(冬天用石棉绳包扎焊接区)。

2.焊补被损伤的螺孔

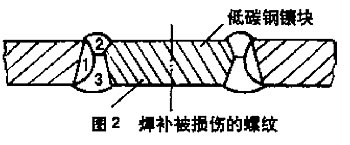

若固定主减速器的桥壳螺纹也受到损伤,先将螺孔内的螺纹除去,然后用氧-乙炔焰沿螺孔周围一圈将其加热至250 ℃(可用蓝色粉笔涂抹加热区测试温度,当颜色立即转白,即表明温度合格),再用2.5 mm的结422型焊条小电流慢速焊接,施焊时只用在螺孔边缘堆焊层1(见图2),然后将低碳钢镶块嵌入螺孔内,再加大焊接电流继续在焊缝上下部位堆焊层2 和层3。

3.焊补磨损部位

桥壳半轴套管的轴承孔磨损后,容易引起套管在汽车行驶时脱出轴承孔。过去常见的修理方法是在套管轴颈表面点焊,但套管脱出现象依然存在。这里有一种效果较好的焊补方法。用3.2 mm 的结422 焊条堆焊轴承孔,并将桥壳置于转鼓上,边焊边旋转,使熔池始终处在易于控制的位置。堆焊分2层进行:第1层堆焊电流设为70 A,焊条作N形拖动,速度要快,然后清理残渣;堆焊第2 层时电流加大到80~120 A,焊条作“月牙”形运动,焊速略慢,堆焊完毕熔渣暂勿敲掉,让焊缝先保温一段时间再缓慢冷却。

|