|

尊敬的各位专家、教授、同仁、来宾们!您们好!谢谢您们参加由深圳市骏腾发自动焊接装备有限公司吴禄教授对“闪光对焊应用技术”的研讨会,谨代表公司全体员工向大家致以热烈的欢迎。

闪光对焊是重要焊接方法之一,它具有一系列特点:

■闪光对焊主要是利用工件对口接触电阻产生热量加热工件,金属表面熔化,温度梯度大,热影响区比较小。

■焊缝是在工件对口固相金属产生塑性变性条件下,形成共同晶粒。焊缝组织、成分接近基本金属(或者经过热处理),比较容易获得等强等塑焊接接头。

■闪光过程具有排出空气,降低金属氧化的自保护功能。顶锻还能将氧化物随液体金属排出焊缝之外。焊缝夹杂、未焊透等缺陷较少。

■闪光过程具有较强的自调节功能,对严格保持规范一致性要求较低,焊接质量稳定。单位焊接截面积需要电功率小,焊接低碳钢只需(0.1-0.3)KVA/mm2电功率。

■焊接生产率高,焊接一个接头只需几秒至几十秒。

■焊接适用范围广,原则上能锻造的金属材料都可以用闪光对焊焊接。例如低碳钢、高碳钢、合金钢、不锈钢;铝、铜、钛等有色金属及合金都可以用闪光对焊焊接;还可以焊接异种合金接头。

■焊接截面积范围大,一般从几十至几万mm2截面积都能焊接。

■闪光对焊主要缺点是闪光过程对环境会造成污染,含有有毒元素的材料,不宜用闪光对焊焊接。

■闪光对焊广泛应用于焊接各种板件、管件、型材、实心件、刀具等,应用十分广泛,是一种经济、高效率的焊接方法。

1、闪光对焊接头形成过程特点

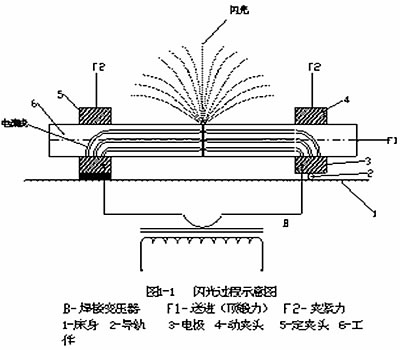

闪光对焊分连续闪光和预热闪光对焊两种。连续闪光对焊主要由闪光和顶锻两个阶段组成。闪光过程始终保持对口端面点接触(图1-1),闪光电流If集中从这些有限接触点上通过,电流密度非常高,达(3000-6000)A/mm2,触点快速熔化,形成连接两边金属的液体“过梁”。这些液体过梁在电、热、力共同作用下爆破,高速向外喷射,即所谓“闪光”。随着工件往前送进,新的触点又形成----爆破。

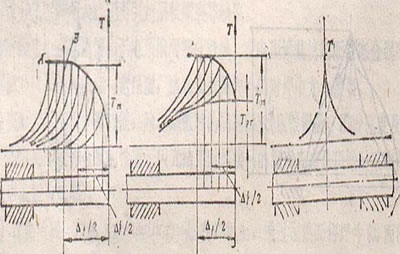

持续一段时间闪光后,对口端面被一层很薄(约0.1-0.3mm)液体金属覆盖,端口温度达到金属的熔点,而且趋于稳定均匀,轴向也有一定加热深度,(如图1-2所示)。在实际生产中,考虑到工件端面加热不均匀及尺寸误差,往往闪光留量要比理想状(图1-2中△f’)大50-100%。

闪光加热达到焊接温度后,迅速提高送进力(顶锻力), 快速送进,将液体金属及氧化、夹杂物全部挤出对口之外,使对口端面固态金属紧密接触,并且有一定塑性变形,两边金属交互结晶,形成共同晶粒,获得牢固对接接头。结晶过程非常快,一般在0.02-0.06秒内完成。是否能在液体金属凝固之前,将液体金属及氧化物全部排出对口之外,是 获得优质焊接接头的重要条件之一。

图1-2 闪光过程沿焊件轴向温度分布

a)、连续闪光对焊; b)、预热闪光对焊;

c)、连续闪光终了温度分布。△f—闪光留量;

△'f—温度趋于稳定最小闪光留量

TY—预热温度;Tr—金属熔化温度

可见连续闪光过程,是对口端面接触点不断形成——爆破过程,对口始终保持着点接触。利用这些触点产生的电阻热加热工件,对口端面金属熔化,温度梯度大。顶锻过程就是将液体金属及氧化物排出对口之外,使固相金属获得足够塑变形,形成共同晶粒过程。

2、闪光过程自调节效应

维持连续、稳定闪光过程,必要条件是始终保持对口端面点接触,也就是要保持工件送进速度Vf等于闪光时工件缩短速度Vf∣破坏这一必要条件,就可能产生开路或短路,使闪光过程中断。

所谓自调节效应,就是不需要人为严格保证度Vf=Vf/,当发生偏差时,由系统自动调整,维持Vf=Vf/

闪光过程对口接触电阻产生的有效功率:

Pf=If2*Rfc——————(1)

Pf——— 对口接触电阻产生的有效功率

If —— 闪光电流

Rfc——对口接触电阻,不含工件自身电阻。

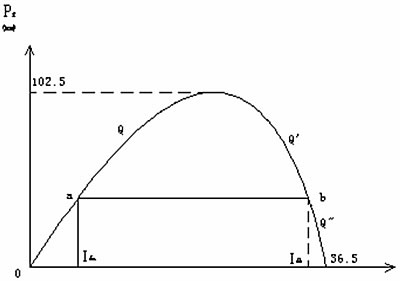

由(1)式可知,Pf变化曲线是具有极大值的抛物线(图2-1)。

图中峰值点Pfmax对应的接触电阻:

Rfc=Zcc

Zcc——次级回路短路阻抗,包含工件自身电阻,不含对口接触电阻Pfc。

在Pfmax 左边 ,Rfc>Zcc,当Rfc→∝,Pf→0;

在Pfmax右边,Rfc<Zcc,当Rfc→0,Pf→0

图2-1 闪光过程对口产生的有效功率与闪光电流关系

图2-1中,如果某一时刻稳定闪光工作点在a(Vf= Vf<sup>/</sup>[/html]),需要有效功率Pfa,对应闪光电流lfa。当产生Vf>Vf/时,对口间隙减小,对口接触电阻降低,要求提高有效功率Pf,促使闪光速度Vf、加快,维持Vf= Vf/。如果这时工作点变到Q点,由于接触电阻降低,闪光电流提高到IfQ,有效功率会自动提高到PfQ,促使闪光速度加快,工作点自动沿Pf曲线回复到稳定的a点,使Vf= Vf/。如果工作点瞬时变到Qˊ点,这时由于闪光电流增加到If/Q,产生的有效功率PfQ>Pfa,闪光加快,工作点也会自动沿Pf回到稳定a点。

但当Vf>>Vf/,对口接触电阻Rfc≤Zcc,,工作点变到Q〞点时,产生的有效功率PfQ/<Pfa,闪光速度会进一步降低,Rfc进一步减小,促使Q〞沿Pf曲线继续下降,到Rf=0,Pf=0,这时产生短路,闪光终止。

当Vf<Vf/时,对口间隙增大,Rfc增大,lf 、Pf 都减小,如果闪光电流降低到不能激发闪光时,闪光会瞬时停止(过梁爆破后,新触点未形成之前,会产生这种情况),但随着工件送进,会使间隙减小,重新激发闪光,使工作点回复到a点,维持Vf= Vf/。

由此可见,当工作点为a时,在Pfa—Pfb上方为稳定闪光区,下方为不稳定闪光区。Pfa—Pfb范围越宽,包围面积越大,闪光过程越稳定。左边Pfa下方,闪光瞬时停止,但能自动恢复。右边Pfb下方产生短路不能恢复,闪光终止。

闪光过程要求Pf及lf变化范围大,需要留有足够调节余量。当lfb/lfa≥4~5时闪光过程具有足够稳定性。用****次级短路电流lcc与平均闪光电流lfp来表示,对选择规范更方便。当lcc/lfp≥4.5~5.5时,能满足闪光过程稳定性要求。

图2-1 闪光过程对口产生的有效功率与闪光电流关系

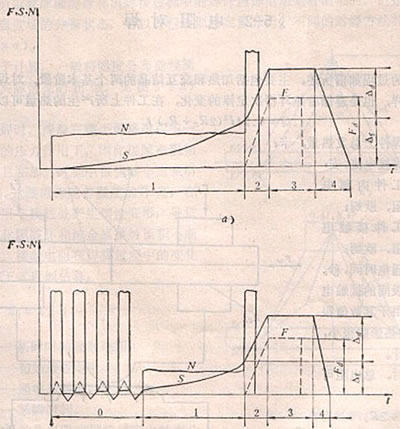

闪光过程初始阶段,由于工件处于冷态,激发闪光需要更大有效功率。因此应采用很低送进速度,一般不超过0.5-1.5毫米/秒。闪光后期,对口金属温度已接近金属熔点,而且已趋向均匀,容易激发闪光;另外,为了避免对口金属被氧化,也需要提高闪光速度。所以根据闪光速度变化要求,大致选择送进速度,使送进速度基本接近于闪光速度(Vf≈Vf/),对提高闪光过程的稳定性也很必要。若焊件端面相对位移量为S(动夹头送进距离),闪光时间为T,不同材料应采用不同位移曲线。对于低碳钢和合金钢,大致采用S=KOT2 位移曲线(KO=0.5~1.5),能获得比较满意稳定闪光过程。(如图2-2)。

图2-2 闪光对焊过程示意图

a)连续光对焊; b)、预热闪光对焊

0)预热阶段; 1)—闪光阶段;2)顶锻阶段; 3)—维持阶段。

4)复位 S—动夹头移动距离;顶锻力; N—焊接视在功率。 |