|

铝合金摩擦搅拌焊接焊区的I/ II型复合断裂研究

杨邦成, 郭荣鑫, 程赫明

(昆明理工大学建筑工程学院,云南昆明 650224)

摘要: 采用二维计算机视觉- 数字图像比对技术,进行裂纹稳定扩展实时表面位移测量,定量分析了铝合金2024 - T351母材及摩擦搅拌焊接后不均匀、各向异性的焊区的I/ II型复合裂纹稳定扩展的断裂性能、临界COD及其分量CODI 和CODII. 并研究了母材及焊区裂纹的扩展路径. 结果表明(1)距裂纹尖端后某一固定距离的临界COD可反映焊区的断裂韧性, (2)临界COD值反映复合裂纹的扩展受I型或II型裂纹扩展主导, ( 3)焊区的临界COD值对应地为母材的85% ,(4)用数字图像比对技术分析I/ II型裂纹的断裂性能是切实可行的一种新方法.

关键词: 计算机视觉;复合型裂纹;铝合金;摩擦搅拌焊接

铝合金材料由于重量轻、抗腐蚀、易成形等优点,受到制造工业的青睐. 硬铝合金2024 - T351 (以下简称AA2024 - T351) 一直是航空、航天、高速列车、高速舰船及民用工业等制造领域中最重要、最常用的材料. 但是,铝合金材料常规焊接的难度又限制了这种材料的进一步推广应用. 1991年由英国焊接研究所发明的摩擦搅拌焊接技术( Friction StirWelding,简称FSW) ,正是专门针对铝、铜、钛等常规焊接困难的合金的一种新型固态焊接方法[ 1~3 ] ,它近几年来发展迅速,将逐步成为熔焊的替代技术. 目前针对AA2024- T351的摩擦搅拌焊接工艺已获初步成功[ 4~6 ] ;对其焊区的显微结构、金相变化的研究已有少量文献报道[ 7 ] . 但对其焊区的I/ II型断裂性能研究的文献极为少见. 焊区的断裂性能研究的滞后,阻碍了该技术、该材料的工业应用. 因此,对焊区的断裂性能进行研究,寻求某种断裂参量来作为工程结构抗断设计、可靠性分析的依据,显得极为重要. 研究表明[ 8, 9 ] ,金属材料I/ II型裂纹扩展的临界COD值,可作为一种有效的断裂参量. 故本文采用临界COD的概念,对AA2024 - T351焊区这样一种不均质、各向异性的材料,试图建立起临界COD判据. 具体进行了以下研究: ①采用Arcan试验来实现I/ II复合型裂纹的断裂过程. ②利用二维计算机视觉技术,通过对裂纹尖端区域的图像的数字图像比对分析,精确地获得焊区裂纹扩展的临界COD值. ③分析焊区的I/ II型断裂性能以及与母材的区别.

1 实验技术

实验中采用Arcan试验来实现I型、II型及I/ II型复合断裂过程. 研究中采用厚6135 mm厚、长1. 2m、宽0. 61 m的AA2024 - T351板材,用摩擦搅拌焊接(对焊). 试件取L - T试件.

Arcan 试件是从母材及焊接后的AA2024 - T351 板材上用水切割机程序切割而成. Arcan试件的形状及几何尺寸,预裂纹与焊区位置如图1所示.

研究中, 试件沿焊接中线(X - Z 平面上, Y= 0处) , 预制疲劳裂纹. 疲劳裂纹长度a0 = 25. 4 mm, 与试件宽度的比率恒为a /w = 1 /6.复合断裂试验用MTS 材料试验机加载,采用位移控制. 由一垂直于试件表面的一台CCD 数字照相机按一定的时间步长记录裂纹尖端区域的数字图像,同时,计算机记录拍照瞬时的载荷. 自制的Arcan夹具可轻易实现I型单向拉伸到II型剪切及I/ II型间任意角度φ的复合断裂试验.

本文分别对AA2024 - T351母材和焊接后的板材进行了I型(φ = 0°) 、II型(φ = 90°)及I/ II型(φ = 30°、60°)复合断裂试验. 通过裂纹尖端区域的图像的数字图像比对分析,精确地计算出各种Φ 下母材及摩擦搅拌焊接焊区裂纹扩展的临界COD值、裂纹扩展路径、沿裂纹扩展路径的裂纹扩展量Δa及载荷- 裂纹扩展长度( P - a)曲线.

2 计算机视觉技术 临界COD测量与计算

计算机视觉是一种对物体的自动识别技术. 此处指计算机化、非接触性的固体结构表面变形测量的一种方法,称为数字图像比对技术. 该技术可对物体面内位移及三维变形进行测量. 具体原理可参见文献[10 ] .

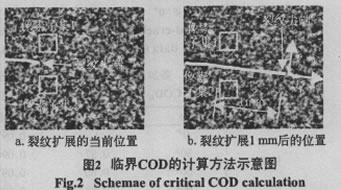

获取临界COD值的数据采集方法如下:首先进行制斑. 在试件表面用商业用涂料喷制成每个斑点约45μm大小的黑白图形,见图2.

其次进行图像采集. 采用一个CCD相机加上长镜头采集裂纹尖端7 mm ×10 mm大小的图像. 研究中,使用的采集系统由一个带有2X放大且具有200mm长焦距的Pulnix CCD相机加上一个图像采集卡组成.所有试件拍摄图像放大精度为80 ~100 p ixel/mm. 然后,加载系统采用位移控制,并从电脑显示器上观察裂纹扩展. 这样,裂纹尖端区域的图像的获得将处于以下两种时刻( a) 裂纹刚开始扩展或( b)裂纹刚扩展完一小步. 图2表示用于裂纹扩展中临界COD计算的两幅数字图像. 当获得一幅图像后,载荷、位移继续增加,不断重复上述过程,直到裂纹变成不稳定扩展为止.

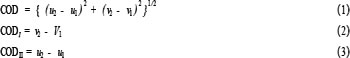

当获取裂纹扩展的各阶段数字图像后,在当前位置的裂纹尖端后一定位置处沿裂纹方向上下取两个像素子集,与裂纹扩展1 mm后的图像中两子集的位置比较,即可测量试件表面平面位移,进而计算当前位置的裂纹扩展的临界COD的值. 研究中采用二微数字图像比对技术,后处理数字图像. 并计算焊区和母材中裂纹扩展全程的临界COD值及其分量—CODI 和CODII. 临界COD定义为裂纹尖端后面沿裂纹方向1 mm处裂纹上下表面的相对张开位移[ 8~10 ] . 局部对应于I和II型裂纹的临界COD分量—CODI (当地垂直于裂纹面的张开位移) 和CODII (当地平行于裂纹面的滑开位移)将是裂纹扩展量Δa的函数,分别可表示为:此处( ui , vi ) 是裂纹尖端局部,沿垂直于裂纹面的x和沿裂纹扩展方向y方向,两子集1和2的裂纹表面位移分量.

3 实验结果和计算结果

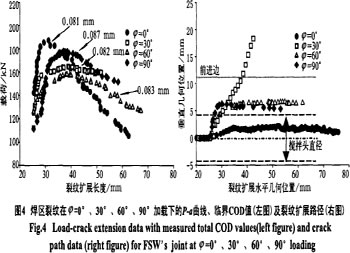

图3为AA2024 - T351母材在φ = 0°、30°、60°、90°加载下的载荷- 裂纹扩展长度( P - a)曲线、相应的平均临界COD值及对应裂纹扩展路径. 图4为焊区裂纹,在φ = 0°、30°、60°、90°加载下的载荷- 裂纹扩展长度( P - a)曲线、相应的平均临界COD值及裂纹扩展路径. 图5 为母材及焊区裂纹在φ = 0°、30°、60°、90°加载下的CODI和CODII与裂纹扩展量(Δa) 关系的计算结果. 表1表示各加载角度下母材及焊区平均临界COD、CODI和CODII及断裂类型. 定义k = Pmax (φ) /Pmax (0°). 其中, Pmax (φ)为各角度下的****载荷; Pmax (0°) 为φ = 0°的****载荷. 则k可表示各角度下裂纹扩展的****载荷与φ = 0°的****载荷间的比例关系. 结果也如表1所示.

4 结果分析与讨论

各种加载角度下的载荷- 裂纹扩展长度( P - a)曲线(见图3、4左图)及表1中k值表明:对母材和焊区( a) I型裂纹能承受的载荷****, ( b)随着远场剪切载荷的增加(φ增大) ,裂纹体的承载能力降低(****可达20% ) ( c)焊缝区的****承载能力与母材相比,也降低了20% . 这是可以预见的,这是因为AA2024 -T351焊接后由于显微结构的变化,显微硬度和屈服强度降低所致.

对临界COD分量- CODI 和CODII与裂纹扩展量(Δa)关系曲线(见图5)及其分析结果(见表1)表明: ( a)母材和焊缝区断裂表现各不相同. 母材在在φ = 0°、30°、60°加载下由I型断裂主导(CODI平均为0. 096 mm,而CODII小于0. 01 mm) ;φ = 90°时,由II型断裂主导(CODI为0. 015 mm,而CODII为0. 097 mm).

( b) 焊逢区φ = 0°加载下,由I型断裂主导(CODI为0.080 mm,而CODII为0. 004 mm) ;φ = 90°时,由II型断裂主导(CODI为0. 008 mm,而CODII为0. 087 mm). 但φ = 30°、60°加载下,为复合型断裂. 特别是φ = 60°时, CODI与CODII相近(CODI为0. 066 mm,而CODII为0. 050 mm). 这与随后试件断口形貌的检查和断口的金相分析结果一致.

对图3、4中各种角度加载下的平均临界COD (标于P - a曲线上及表1中)分析表明:沿稳定扩展的扩展路径,各型裂纹尖端的临界COD ( a)基本相同. 母材平均为0. 097 mm,焊区平均为0. 083 mm,焊缝区降低15%. ( b)临界COD值基本独立于加载角度. 这两点特性极有意义,使得用临界COD来衡量焊接材料的断裂韧性变得现实. 这与其它金属材料的研究结果[ 8, 9 ]完全吻合. 故临界COD不仅可作为参数来衡量金属材料的断裂韧性,也可衡量像焊缝区这样不均质、各向异性、应力应变呈梯度分布的材料的断裂韧性.

结合裂纹的扩展路径(见图3、4右图)分析发现,焊区裂纹在( a)φ = 0°、30°的扩展路径与母材相似;在( b)φ = 90°时,Δa = 5 mm后,扩展路径与母材相似; ( c)φ = 60°时,Δa = 5mm前,扩展路径与母材相似;Δa = 5 mm后,裂纹沿焊区受搅拌区域的边沿扩展. 这与母材截然不同. 同时考虑到φ = 90°时,Δa = 5 mm前,多次重复实验都表明焊区裂纹扩展路径与φ = 60°时相同这一特点,说明摩擦搅拌焊接后晶粒的重结晶、第二相粒子的破碎与重新分布等改变的显微结构对复合裂纹初期扩展有导向作用. 这部分内容将另文给出.

5 结束语

采用二维计算机视觉技术对I/ II型裂纹的断裂研究是一种新方法,有其独特的优点,切实可行的. 本文研究表明距裂纹尖端后某一固定距离的临界COD可反映焊区的断裂韧性;临界COD值反映出复合型裂纹的扩展受I型或II型裂纹扩展主导. 故临界COD不仅可作为参数来衡量金属材料的断裂韧性,也可衡量像焊缝区这样不均质、各向异性、应力应变呈梯度分布的材料的断裂韧性,具有普遍性.

应当指出, 焊区的焊接性能与焊接参数有关,临界COD也会是焊接参数的函数. 正因为如此,临界COD又可作为焊接参数的优化依据.

本文的研究得到了美国University of South Carolina 及Prof. MA Sutton 和Prof. AP Reynolds资金上、实验上、计算上的支持. 作者在此深表谢意.

不多,但汞含量较高;另外,垃圾中废纸张、杂草树枝树叶、厨余垃圾、橡胶、塑料、皮革、纤维制品中都含有汞,这些垃圾中汞含量虽然相对较低但数量庞大,也是汞源的重要贡献因子. ②重金属汞具有分压低,极易挥发的特性,有资料表明,在焚烧过程中,垃圾中80%以上的汞就会挥发进入烟气,大约只有不到20%的汞分布在渣相中,挥发的汞大部分以单质汞的形式存在,另外还有HgCl2、HgO等存在形式. ③试验中烟气出焚烧炉后,经急冷塔湿式洗气,再通过除尘设备除尘,再经引风机通过烟囱排放,这个过程基本上可以将烟气中HgCl2 等含汞物质脱出,然而元素态的Hg以我们目前的实验手段可能不易被凝结去除.

5. 3 实验改进对策[ 3, 4 ]

针对2004年4月1日实验中出现的烟气中汞含量较高的现象,为了降低烟气中汞的排放浓度,我们实施了改进方案:在急冷塔湿式洗气后除尘器前安装吸附剂滤床加强对汞金属的吸附,拟选用的吸附剂有活性炭、海泡石等. 目前这项研究工作正在进行当中.

6 结论

通过在自行研制的MSW I - 10型城市生活垃圾焚烧炉上进行的工业扩大化试验表明,通过补充辅助燃料,对于不进行严格分拣的昆明地区的生活垃圾焚烧炉能以80. 14%的生产负荷连续平稳运行. 经过一些净化措施烟气SO2、HCl等酸性污染物远远低于国家排放标准,烟气中烟尘、CO、NOx、HCl、Cd、Pb的排放浓度都符合国家排放标准,但Hg的排放浓度出现超标,其迁移和分布、排放特性及脱除规律有待我们进一步去研究.

|