|

应力检测技术在翻车机上的应用

攀钢煤化工公司机动部(四川617022) 李昌辉

【摘要】针对翻车机连接梁的频繁开焊现象,对检测方法和数据进行了深入的分析,并针对其原因制定了有效的加固措施,解决了翻车机连接梁的开焊问题,消除了设备的缺陷,延长了设备的使用寿命。

【关键词】翻车机开焊应力检测钢梁

一、概述

翻车机是备煤系统的主体设备,是用于倾翻火车来煤的重要设备,我厂4# 翻车机其型号为KFJ-3A 型,其结构如图1所示。

该设备为机械式倾翻翻车机,已远远超过设计大修期限。随着生产任务的增加,翻车量的增大,翻车机的性能出现劣化,严重制约了翻车机的翻卸能力,延误了翻卸作用时间,甚至造成了铁路车皮的积压。为了保证生产的正常进行,需对4#翻车机性能劣化进行整治,以延长大型设备的使用寿命。

二、存在问题

在近年使用中发现翻车机连接转子两个端面的楹架结构中的斜支梁在使用中频繁发生开焊、断裂现象,经过多次焊补、打磨处理过的部位使用不久,仍然反复出现开焊,而且开焊、断裂出现部位较多,如图2所示。

缺陷主要出现在车辆进、出端部位(如箭头所示部位),由于以上缺陷的存在,已严重影响了翻车机的正常使用。必须尽快通过技术手段分析翻车机的连接梁频繁开焊的内在原因,并拿出有效的处理措施才能解决翻车机存在的问题,以保证面临的繁重生产任务。为确认问题所在,需对翻车机受力情况进行在线检测建立适应有限元计算的力学模型并对数据进行科学的分析。

三、检测及数据分析

1. 确定在线检测内容

1)电动机同步状态测试。

2)主要受力构件无损检测。

3)对翻车机进行整机有限元计算,为应力动态测量提供参考。

4)构件应力动态检测。

5)必要的几何参数测量。

2数据分析

1)电动机同步状态测试以进、出车端的两台驱动电动机为对象,采集信号从电流互感器中引出,驱动电流测试值如表1所示。

数据分析:从表1可看出两台电动机在倾翻过程中的电流值不相同,二者相差5-14A,通常情况下进车端电流较大,由于该电流大小与车箱站位情况有关,从波形时间反应看两台电动机基本同步。

2)几何参数测量结合翻车机的运行情况对翻车机的部分几何参数进行了测量,结果如表2所示。

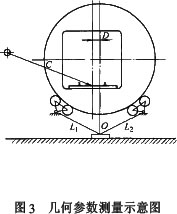

表中L1、L2为托轮至中心基准点距离, C为同步轴至轨道中心的距离, D为圆盘中心与轨道中心的距离,如图3所示。

从图、表中可看出翻车机的四组托轮的空间位置在进车端存在偏差,使翻车机在倾翻过程中产生扭曲变形的可能,但其相对差值不大,须进行调整。

3)翻车机整机有限元计算以4#翻车机的工程图样为依据,建立三维模型,根据需要将模型进行一定的简化、建模,建立有限元计算的力学模型,如图4所示。

有限元分析:计算翻车机转90°时的****变形、应力分布情况,采用四面体单元,载荷为900KN,使用小型机及ANSYS 软件计算。

旋转90°时的计算结果为:

****变形量24.81mm;****等效应力109mpa,最小应力7.6kpa。

N方向****应力90.9mm,最小应力-63Mpa。

Y方向****应力139mpa,最小应力-99.3mpa。

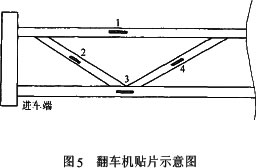

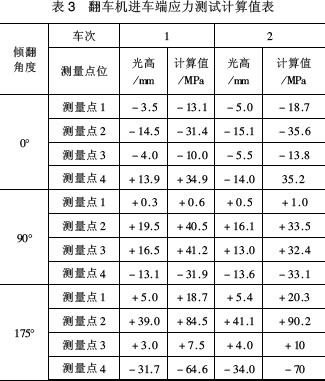

4)应力动态检测分别在进车端的左右两侧的构件开焊部位布置测量点共4个部位,如图5所示组桥方式采用半桥,补偿片采用外接,测量仪器:动态电阻应变仪、光线示波器。以进车端的4点检测值为对象,其应力测量值如表3 所示。

数据分析:各测点在翻车机动作时随着倾翻角度的变化各斜支杆承受交变应力作用,在整个倾翻过程中,应力变化方向相反,由拉应力交替变化为压应力,****应力大于90MPA。

5)原因分析及解决方案通过对以上内容的检测和对数据分析,对翻车机的缺陷分析如下:车体在倾翻过程中由于负荷的偏心和卸荷变化,使整个车体在倾翻驱动的过程中受交变的转矩作用,而两端的连接梁与斜拉梁的焊接部位出现交变的拉、压应力作用,两端的连接与斜拉梁长期受交变应力作用,由于翻车机本体使用时间较长,其连接梁与斜拉梁强度有所减低,故导致了该部位的频繁拉裂;同时由于下部托轮水平度存在一定的安装误差,加剧了翻车机在运行过程中的性能劣化。

鉴于以上情况对翻车机确定了以下改造方案。

1)对翻车机的四组支撑托轮进行调整,首先对进车端的托轮进行调整,通过在线应力值检测,使其空载运行时应力、应变减小为最低值。

2)对翻车机的进、出车端的连接梁与斜拉梁的刚度进行加强处理,通过增加连接梁与斜拉梁的截面积,增强整个连接梁的强度,提高系统的抗弯强度,如图6所示。

采用厚18mm、宽度为100mm的钢板对原有钢梁进行加固,由于焊接焊缝过长,采用多台焊机同时焊接,并制定了相应的焊接方案,减少由于焊接产生的焊接应力。

五、效果

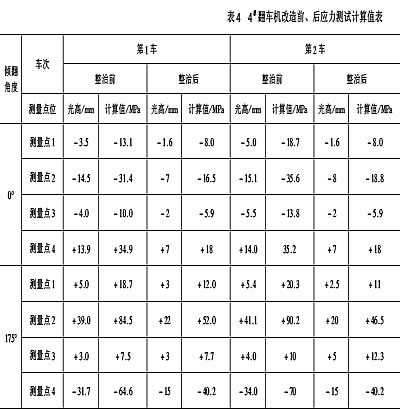

通过对4#翻车机的进、出车端的连接梁与斜拉梁的部位经过加固处理后,翻车机的整体强度和刚度得到强化,使翻车机的连接梁与斜拉梁的受力情况得到较好改善,通过改造前、后应力检测的对比,效果明显改善(如表4、图7所示)。

从上图可看出通过改造后翻车机的各点应力幅值大幅度降低,应力峰值由最高的90mpa 降为50mpa,各连接点的受力状况得到较好改善。在单车保产期间,翻车机在工作负荷增大的情况下仍然满足了生产的需要,通过一年的运行各部位运行正常,未再次出现劣化状况,良好的运行情况表明,本次检测方向确定合理,处理措施得当,达到了预期的效果。

六、结论

通过技术手段检测和科学的分析方法对在线设备进行在线维护,是现代设备维护、检修的发展方向,是设备管理先进性的体现,通过该方法,使翻车机的缺陷得到了消除,使濒临大修的翻车机的性能恢复,使用寿命进一步得到延长。说明大型设备的在线检测、故障跟踪、在线处理,在现代设备维护、管理中具有广泛的应用空间。

|