|

摘 要: 在半导体制造工艺中,Al 焊盘表面的氧化膜会阻碍金丝键合。针对某公司新半导体工艺中出现键合失效问题的芯片,采用SEM,EDS 和AES 对切片前后的芯片进行了分析。结果发现,切片前后Al 焊盘表面的元素成分基本一致,可以认为清洗工艺对金丝键合基本没有影响,它不是导致金丝键合失效的原因;通过AES 对焊盘进行深度剖析,在深度接近Al 焊盘高度的一半时,氧的含量仍然高达40%左右,如此高含量的氧已经足以将Al 完全氧化,其所形成的氧化膜阻碍了金丝键合所必需的金属连接和扩散过程,从而导致键合质量差,甚至无法实现键合

关键词: 晶圆;Al 焊盘;金丝键合;氧化膜

中图法分类号:TN 304.1 文献标识码:A 文章编号:1002-185X(2005)01-0143-03

1 引 言

在半导体制造工艺中,晶圆完成后,使用金刚石刀具将其切割成独立的芯片。在切割的同时,使用清水冲洗,既达到冷却的目的,更主要的是冲洗掉切割时产生的污染颗粒,清洁表面。接着在电子封装中使用Au/Al 键合(即金丝键合)实现芯片和基板的电连接[1,2]。键合方法采用超声压焊。超声压焊受到许多不同因素的影响,包括键合机参数设置、金丝质量、不同材料的性能等[3]。从材料科学的观点来说,金丝键合是1 种基于金丝和Al 金属化直接微焊接工艺。Al 焊盘表面生成的氧化膜会阻碍金丝和Al 之间的结合。因此,超声压焊需要去除Al 焊盘表面的氧化膜。

然而,键合之前的工艺步骤,例如等离子刻蚀,化学清洗残余的卤化物(F,Br,Cl等)或者不良的储藏条件都可能导致Al 氧化膜厚度增加[4]。由于Al2O3具有较高的强度和硬度,在键合中去除掉是比较困难的,从而导致可靠性降低,甚至无法实现键合。

某电子产品公司采用了新的半导体制作工艺制作晶圆,在切片时也采用了1 种新的清洗工艺。但是在对芯片进行金丝键合时,发现金丝无法与Al 焊盘结合;即使采用大电流超声焊接勉强焊上后,结合强度也非常低,很容易开裂,断线率竟然高达40%~70%,可靠性太差。

采用SEM 和AES 对该公司8?晶园的多个切片前后的芯片(Al 焊盘尺寸为100 µm×70 µm,金丝直径为25 µm)进行了分析,找到了其难以键合的原因;并证明了新的清洗工艺并不会影响Al 焊盘表面。

2 实验过程

使用扫描电子显微镜(SEM)观察了芯片外观及Al 焊盘表面形貌,同时使用能谱(EDS)分析了其成分。接着使用俄歇电子能谱(AES)分析了Al 焊盘表面成分,并进行了深度分析。AES 的型号为PHI-660,采用Ar+离子束进行溅射,溅射速率大约为16 nm/min。

3 分析与讨论

3.1 清洗工艺的影响

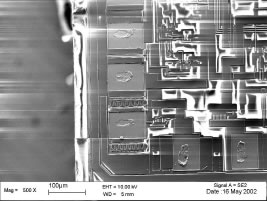

首先对切片后的芯片进行了分析。图1 所示为芯片的部分区域,其中的几个方块就是Al 焊盘,尺寸为100 µm×70 µm。上面的划痕为探针探测时留下的痕迹。

图1 芯片外观图

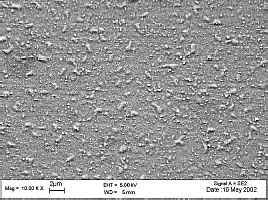

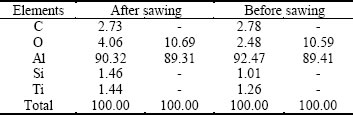

在SEM 下可以看到Al 焊盘表面有很多的小颗粒和凸起,如图2 所示。越靠近边缘四周颗粒越多。采用低电压,对颗粒进行EDS 成分分析。结果发现这些颗粒基本成分是Al 和O,个别含有少量的Ti 和Si。接着对切片前的芯片也进行了成分分析,所得结果与前者相同。两者的具体成分如表1 所示。

图2 Al 焊盘表面的颗粒

表1 切片前后Al 焊盘表面成分

没有清洗和清洗之后芯片表面的成分基本一致,并没有太多的变化。因此可以认为清洗工艺对金丝键合基本没有影响,它不是导致金丝键合失效的原因。

3.2 氧化膜的影响

金丝键合是1 种基于金丝和Al 金属化直接微焊接工艺,Al 焊盘表面生成的氧化膜会阻碍金丝和Al 之间的结合。因此,针对Al 焊盘表面是否存在有影响金丝键合的氧化膜进行了分析。Al 焊盘的尺寸很小,一般生成的氧化膜也很薄,采用AES 对切片前的芯片的Al 焊盘表面的元素含量进行了测量。图3 中的白色矩形区域就是AES 分析时的取样区。

在AES 测量中,首先对Al 焊盘表面进行预处理,即Ar+离子溅射0.2 min,深度大约为3.2 nm,以便排除样品暴露在空气中时Al焊盘表面吸附的杂质对分析结果的影响。紧接着分析Al 焊盘表面成分,主要元素为Al;O;Si 和C,如图4 所示。向下溅射80 nm后,得到的主要元素仍然是Al,O,Si 和C。

接着又分别对芯片溅射了10 min,15 min,20 min,深度已经达到0.3 µm。测量得到的主要元素以及原子百分比含量如表2 所示。结果发现,Al 焊盘中氧的含量非常高,即使到大约0.32 µm 的深度,氧的含量仍然高达35%以上。如此高含量的氧已经足以将Al 完全氧化。

图3 AES 取样区域

图4 Al 焊盘表面AES 谱,离子溅射

表2 Al 焊盘表面元素(at%)随深度变化

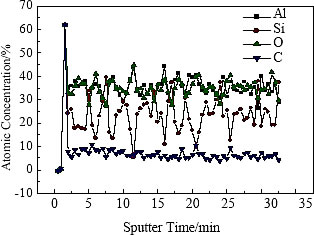

对另一个芯片上的Al 焊盘进行了深度剖析(DepthProfile),溅射时间为30 min,深度达480 nm,结果发现,焊盘内的主要元素仍为Al,O,Si 和C,如图5所示。从图5 中可以看出,氧的含量都是在40%左右波动,而且当溅射深度接近0.5 µm(几乎为Al 焊盘厚度的一半),氧的含量并没有减少的趋势。

对其它几个芯片的分析结果都大致相同。由此,基本上可以断定,Al 焊盘内的氧含量过高,氧将Al焊盘表面的大部分Al 氧化;由此生成的过厚的Al2O3氧化膜阻碍了键合所必需的金属连接和扩散过程,导致键合质量差,甚至无法实现金丝和Al 焊盘的键合。在这种情况下,即使勉强键合上,其结合强度也很低,极易开裂,造成失效。

由于Al2O3 具有较高的强度和硬度,在键合中去除掉是比较困难的,因此必须尽可能地避免或者减少氧化膜的产生。在芯片的制作、切片、清洗以及运输等过程中尽量减少与空气的接触,更要避免人为的接触,这些都会降低Al 焊盘表面的氧化。

图5 Al 焊盘表面AES 深度剖析,离子溅射480 nm

4 结 论

1) 新的清洗工艺对金丝键合没有明显的影响。

2) 高含量的氧使Al 氧化后形成的氧化膜阻碍了金丝键合所必需的金属连接和扩散过程,从而导致键合质量差,甚至无法实现键合。

3)在芯片的制作、切片、清洗以及运输等过程中尽量减少与空气的接触,更要避免人为的接触,从而****程度地降低Al 焊盘表面的氧化。

致 谢: 非常感谢厦门大学俄歇电子能谱实验室的帮助。 |