2A14 铝合金返修焊技术

满伯倩,胡明华,卢碧琨

(上海航天精密机械研究所,上海201600)

摘 要:根据2A14 铝合金的冶金特点,针对对接接头和锁底焊缝的不同要求,提出了相应的采用缺陷槽的补焊工艺。分析了焊接位置、补焊层数及两面补焊、预热和缓冷、补焊的收/ 起弧及长度、电源选择、环境控制、补焊顺序和方向,以及装配等因素的影响。由不同运载贮箱补焊的结果可知,该工艺措施有效,补焊质量较好,提高了补焊的一次合格率。

关键词:2A14 铝合金; 返修焊; 对接接头; 锁底焊缝; 焊接质量

中图分类号:V261. 34 文献标识码:A

0 引言

焊接过程中的可变因素较多,常因出现一些技术条件不允许的焊接缺陷而造成焊缝的返修补焊(以下简称补焊) 。一些重要的航天器构件,如运载贮箱,往往因补焊质量不高而导致重大事故和经济损失。因此,研究和探索补焊的机理,采用合适的工艺,对确保补焊质量具有十分重要的意义。

2A14 铝合金为铝铜系可热处理强化材料,是运载贮箱的主材料。其抗拉强度较高,但焊接性较差,焊缝的伸长率较小(3 %~5 %) ,会影响补焊质量。

为此,本文对2A14 铝合金钨极惰性气体( TIG)保护焊的补焊技术进行了研究。

1 补焊原因和目的

导致补焊的主要原因是存在技术条件不允许的焊接缺陷。它们主要有两大类:一是裂纹,包括焊缝中的凝固裂纹、焊趾的液化裂纹,以及校正过程中出现的表面裂纹;二是气孔,如密集气孔、链状气孔和尖锐尾状气孔。另外,在液压、气密试验过程中,当压力升至一定量值或在压力达到设计指标后的保压过程中,贮箱(或单底) 有时会出现渗漏或破裂。在贮箱(或单底) 通过液压、气密检验后进行目视检查(10 倍放大镜) 时,也会在焊接接头处发现裂纹。焊接过程是非均匀加热,其焊缝为铸造组织。

根据2A14 铝合金的冶金特点和产品厚度,焊接经过正面二层、反面一层三道工序。补焊时,即使是一条很短的焊缝,同样要经过多次引弧2正常焊接2收弧的过程,因此补焊区的非均匀加热较为严重。

另外,接头还存在一定程度的成分偏析和结构应力。

因此,补焊时要采取合适的工艺,将加热的非均匀化程度减至最小,成分偏析和结构应力的峰值不致过高,从而使接头的伸长率得以保持或不会大幅减小。同时,由于焊接结构和材料的特点,对补焊次数也有限制,规定一、二级结构件为两次,三级结构件为一次。补焊失败将导致结构件的分解。

2.1 对接接头特点

对接接头一般是构件中承受主要载荷的A 类或B 类焊接接头,因此其质量要求最高。大直径薄壁件的对接接头一般采用TIG 和熔化极惰性气体(MIG) 保护焊,且要制备焊接坡口。其坡口角度较大,填充丝也较多。坡口的形状及其均匀性会影响熔合比,进而影响对接接头的质量。

2A14 铝合金在焊接中不仅会出现其他铝合金常见的焊缝凝固裂纹,而且接头的熔合线附近(即焊趾处) 还易产生液化裂纹。这将导致接头抗载能力下降,严重时还会引起渗漏或破裂。另外,由于工艺流程、制造加工和结构等因素,壳体上通常都有开孔和连接构件。开孔不仅削弱了壳体的强度,而且会在孔的边缘和连接处产生较大的局部结构应力[1 ] 。

2.2 工艺准备

a) 制订焊接工艺规程(WPS) 分析需补焊的部位,对关键细节作针对性描绘,在此基础上形成书面的焊接工艺规程,并经焊接工艺师认可。

b) 评定焊接工艺的合适性 可用已有的焊接实物作参考。若无焊接实物,则必须进行返修试样试验,并进行WPS 评定。

c) 选定合适的补焊操作人员 操作者领会WPS的内容并遵照执行,同时对操作人员进行补焊工件的适应性评定。补焊时,焊接工艺师应在场指导。

2.3缺陷排除和缺陷槽制备

2.3.1 排净缺陷的重要性

文献[2 ,3 ]的研究表明:任一种电弧焊焊接的焊趾(即熔合线区) 都有一尖锐的微观焊渣侵入线,同时也会生成程度不等的趾部咬边,即所有焊缝均不可避免地存在微气孔和微裂纹等缺陷。因此,尽可能发现、排除宏观和微观缺陷,显得尤为重要。

2.3.2 缺陷槽的制备

a) 长度和宽度

制备缺陷槽的首要目的是排净缺陷,为此应适当加大缺陷区的排除范围。长度方向,缺陷槽两端应分别延长1~2 个实际宏观缺陷长度,如裂纹长10 mm 时, 缺陷槽长度应为30 ~50 mm;宽度方向,缺陷槽至少应增加1. 5~2 个缺陷宽度,如一般缺陷(裂纹或链状气孔) 的宽度为2~3 mm ,则缺陷槽的宽度应为6~10 mm。

b) 剖面形状

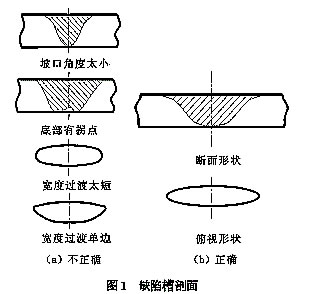

整个缺陷槽的剖面以船形最合适,底部较平坦,无波浪式起伏;补焊时焊丝能到达熔池附近,运条方便,不会造成熔合不良等焊接缺陷。钝边高度不能过大,坡口角度不能太小。目前贮箱TIG焊的坡口角度一般为40°±5°,钝边一般为1~2 mm。宽度因受焊缝宽度标准的制约,有时可略小,但不能小于25°±5°。缺陷槽剖面如图1 所示。

c) 过渡

经验证明,良好的焊缝剖面形状及过渡不仅能方便操作,而且可减小几何形状带来的应力集中,从而提高整个接头抗裂能力。长度和宽度方向的过渡应修整为光滑的连续过渡,不能有拐点。

2. 4补焊实施

2.4.1 位置

应尽量采用平焊,这利于保证补焊的质量。当受工件尺寸制约而较难采用平焊时,应尽量使用上倾的上坡焊,并先进行适应性工艺试焊。

2.4.2 层数和两面补焊

补焊层数取决于缺陷深度,一般小于3 mm 时为一层,3~7 mm 时为二层。二层补焊时应做好层间清理。

两面补焊对确保2A14 铝合金构件焊缝补焊质量具有重要意义,对深层缺陷更是如此。国外铝合金构件补强标准要求焊接及其顺序尽可能使输入热量相对中心轴平衡,将变形和残余应力降至最低;同时强调两面补焊非常适于低伸长率材料[4 ] 。

标准还建议,实施两面补焊时,缺陷槽深度应为母材厚度的50 %。由此,本文将穿透和渗透(或痕迹) 作为两面补焊的必要条件,并控制挖槽深度(母材厚度的70 %~80 %) 。 |