张京业 陈敬林 许爱霞 张勇 陈治友 王福堂 丁立人 高秉钧

(中国科学院等离子体物理研究所强磁场实验室,合肥,230031)

摘要:降低双饼线圈间的搭接电阻,可有效提高HTS 磁体的稳定性并降低制冷费用。文中在分析影响搭接电阻因素的基础上,对双饼线圈间的焊接工艺和接头性能进行了实验研究,结果表明所用焊接技术满足磁体稳定运行的要求。

关键词: 双饼线圈 HTS磁体 焊接工艺 Bi2223/Ag超导带

1 实验磁体

实验磁体参数见表1。双饼线圈间的焊接工艺是HTS 磁体研制过程中的一个关键, 接头电阻的大小直接影响到磁体的稳定性和制冷费用。在HTS 实验磁体(参数见表1) 的组装过程中, 双饼线圈间的连接采用简便可靠的有阻焊接技术。所报导的两根超导带间的接头电阻在10-8Ω左右 , 最好的可以达到10-9Ω。本文介绍实验磁体的焊接工艺和接头电阻性能实验。

Bi2223/Ag高温超导磁体参数: 磁体内径(mm):70;磁体外径(mm):150.6(上),148(中),154(下);高(mm):84;匝数:3245;带长(m):1118;自感系数(H):0.68; 运行温度(K):20;运行电流(A):96.5;中心场B0(T):2.94;****场Bmax(T):3.34; ****径向场B Rmax(T):1.19。

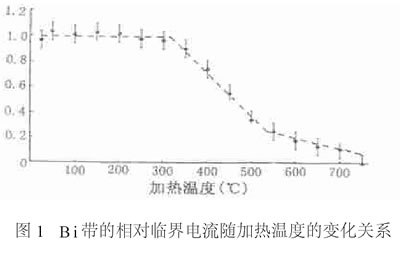

2 焊料的选择

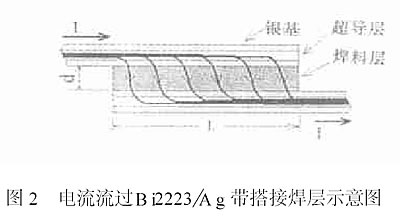

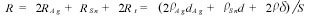

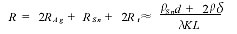

Bi2223/Ag 超导带是在银(或银合金) 基中嵌入脆性的陶瓷氧化物超导芯。陶瓷材料的热膨胀系数[α=(7~300)×10-7/K]比金属材料的热膨胀系数[A=(15-150)×105[/html/K]低两个量级, 超导带中的多丝超导芯耐高温且热膨胀小, 而银基体与超导芯相比不仅熔点低(964℃) 且热膨胀大。当超导带处于高温或高温度梯度的环境中时,基体与超导芯间的相互作用导致超导带载流能力的退化。图1给出了加热温度t与超导带临界电流间的关系,由图可以看出,加热温度t在0~300℃的范围内不会引起超导带载流能力的退化, 从350℃超导带载流能力开始退化, 到750℃超导芯完全断裂。所以在焊接过程中超导带的温度不能高于350℃, 并保证带面受热均匀以减小温度梯度。  为保证在焊接过程中超导带的温度不超过350℃,采用熔点为183℃、浸润能力好的HLSnPb39锡软焊料, 它在焊接时不仅流动性好, 而且冷凝后表面光亮、强度高。3 Bi系超导带间的搭接电阻 为减小超导带间的搭接电阻, 深入了解影响搭接电阻的各因素, 给出了电流流过超导带搭接部分的示意图(图2)。电流在超导芯中的流动是无阻的; 电流在两带搭接范围内逐渐从上侧的超导芯经过银基、焊料层和下侧超导带的银基, 进入下侧带材的超导芯, 这个过程是有阻的(搭接电阻)。所以搭接电阻包括三部分: 银基电阻RAg、料层电阻RSn和银基与焊料层间的接触电阻Rt。 若两超导带间的有效搭接面积为S , 银层等效厚度dAg, 焊料层等效厚度d,接触层等效厚度δ,则这三个电阻分别为 为保证在焊接过程中超导带的温度不超过350℃,采用熔点为183℃、浸润能力好的HLSnPb39锡软焊料, 它在焊接时不仅流动性好, 而且冷凝后表面光亮、强度高。3 Bi系超导带间的搭接电阻 为减小超导带间的搭接电阻, 深入了解影响搭接电阻的各因素, 给出了电流流过超导带搭接部分的示意图(图2)。电流在超导芯中的流动是无阻的; 电流在两带搭接范围内逐渐从上侧的超导芯经过银基、焊料层和下侧超导带的银基, 进入下侧带材的超导芯, 这个过程是有阻的(搭接电阻)。所以搭接电阻包括三部分: 银基电阻RAg、料层电阻RSn和银基与焊料层间的接触电阻Rt。 若两超导带间的有效搭接面积为S , 银层等效厚度dAg, 焊料层等效厚度d,接触层等效厚度δ,则这三个电阻分别为 所以两超导带间的搭接电阻为: 所以两超导带间的搭接电阻为: (1)在80K左右时银、焊料和接触层的电阻率量级分别为: ρAg~10-9Ω·m、ρSn>10-7Ω·m、ρ~10-5-10-6Ω·m量级。可见因电阻率ρAg比焊料电阻率ρSnsub>和接触电阻率ρ小两个量级以上, 所以银基电阻RAg与焊料层电阻RSn和接触电阻Rt相比可以忽略。若超导带的宽度为K (常数),搭接长度为L,则超导带与焊料层间的有效接触面积S=λKL (搭接面积, λ两者的比例系数),所以(1)式化为: (1)在80K左右时银、焊料和接触层的电阻率量级分别为: ρAg~10-9Ω·m、ρSn>10-7Ω·m、ρ~10-5-10-6Ω·m量级。可见因电阻率ρAg比焊料电阻率ρSnsub>和接触电阻率ρ小两个量级以上, 所以银基电阻RAg与焊料层电阻RSn和接触电阻Rt相比可以忽略。若超导带的宽度为K (常数),搭接长度为L,则超导带与焊料层间的有效接触面积S=λKL (搭接面积, λ两者的比例系数),所以(1)式化为: (2)可以看出,要减小搭接电阻R,不仅要减小焊料层和接触层厚度d与δ,还要适当增大搭接长度L,尽量增大有效接触面积S与KL之间的比例系数λ。 (2)可以看出,要减小搭接电阻R,不仅要减小焊料层和接触层厚度d与δ,还要适当增大搭接长度L,尽量增大有效接触面积S与KL之间的比例系数λ。

4 Bi带双饼线圈间的焊接

超导带搭接部分弯曲性能差,小角度的弯折就导致超导芯断裂。为避免该部分的弯折, 先把各双饼线圈组装成磁体,然后焊接。在焊接过程中先定型后焊接,从而避免搭接部分焊接后的弯曲形变。此外,因超导芯是脆性陶瓷材料,在整个操作过程中避免超导带局部面积受压过大,绝对避免弯折、扭曲超导带。

考虑到上述因素,平头烙铁控温在250℃;为减小超导带上的温度梯度,保证带面受热均匀, 在带面加热时烙铁端头平放在带面上来回拖动; 两超导带间的搭接长度为10cm~12cm。在焊接过程中, 严格按以下步骤进行:(1)清洁超导带面(双面):360号砂纸轻轻擦拭掉带面的绝缘层,至表面光亮、平整为止,然后用浸有适量无水乙醇的棉纱擦拭。(2)超导带双面挂锡: 把控温在250℃的烙铁端沾少许松香, 然后把铁端头轻轻平放在清洁过的带面上并来回拖动,待松香均匀润湿带面后以同样的方法涂上薄薄一层焊锡(搭接部分挂锡后的双饼线圈如图3所示)。(3)定型:沿磁体外缘固定环氧板, 并使环氧板的弯曲半径与磁体外半径相同,把挂锡超导带的两个端头沿环氧板重迭在一起,两端固定。(4)加热焊接:烙铁端头轻轻压在重叠部分的上侧,并缓缓拖动烙铁,待夹层中的锡熔融流出时,紧贴模具沿带的方向缓缓拉动带的一端,使两带面充分接触,当夹层中熔融的锡因积压而均匀流出时停止加热。

采用上述方法完成了磁体中各双饼线圈间的成功焊接。为便于搭接电阻和磁体性能测试,在搭接部分的两端焊接一根电压测量线。为保护搭接部分不受损伤,把搭接部分装入绝缘套管中。

5 搭接电阻测试

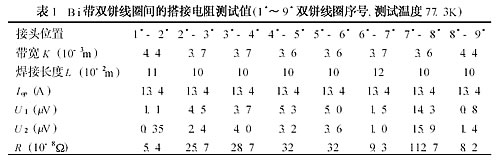

磁体超导带搭接电阻的测试是在液氮温度进行的, 把磁体的运行电流稳定在某个电流值Iop(Iop<Ic ) , 然后测接头两端电压, 测试采用如图4 所示的四引线法。每个双饼线圈两端的数据测量线焊接在离超导带接头约2cm 处, 把电压测量线接在μV 电压表两端, 磁体运行电流Iop稳定时测搭接部分两端的电压U。搭接电阻一般小于10-6Ω , 所以接头两端的热电势E不可忽视, 所以测试电压应该是这两部分之和:若图4 中电流反向后, 即磁体运行电流反向后再测接头两端的电压, 其中热电势方向不变, 而电阻电压反向, 即:(3)、(4) 两个方程的两端分别相加消掉热电势的影响, 则搭接电阻为R=(U1+U'2/2Iop)。表1列出了各双饼线圈之间搭接电阻的测试结果。

由表1可得,超导带间的搭接电阻的测试值多在10-7~10-8Ω之间, 最小值为54nΩ , 除6*、7*双饼线圈间的搭接电阻为1.127μΩ外, 其余都小于320nΩ。导致搭接电阻差异性的原因很多, 根据式(2),对搭接电阻影响最明显的是超导带与焊料间的有效搭接面积λKL。1*-2*及8*-9*双饼线圈间的搭接电阻比其它的小, 可能是它们的搭接面积较大的缘故。7*与8*双饼线圈间的搭接电阻比其它的搭接电阻大一个量级, 可能是焊接前带面没有清洁干净, 导致焊料与银表面没有充分接触, 导致λ较小而接触层厚度δ较大, 即通常所的“虚焊”。液氮温度磁体的总接头电阻为2.5×10-6Ω, 在磁体电流13.4A时, 接头功耗小于5×10-4W。在20K磁体工作电流Iop = 96A 时的接头功耗小于2.3×10-2W (20K接头电阻小于77K的电阻)。这个功耗是很小的, 不会影响磁体的稳定运行。

6 结 论

实验研究了Bi2223/Ag带HTS双饼线圈内的接头技术。结果表明Bi2223/Ag带双饼线圈间采用铅-锡软焊技术, 焊接长度在200mm 内, 接头电阻可以控制在10-7~10-8Ω,满足磁体设计和稳定运行要求。接头制作中, 必须保证每个接头的焊接质量, 使其性能稳定可靠。 |