崔晓东,洪毅,谢晓阳

(山西铝厂检修分厂,山西河津 043300)

摘要:熟料窑滚圈在交变应力的作用下易发生开裂。采用手工电弧焊的方法,成功地解决了该特大厚壁件的焊接使用效果良好。

关键词:ZG45Ⅱ电弧焊:裂纹:滚圈:焊接工艺

概 况

回转窑是烧结法和混联法生产氧化铝的关键设备,其质量达1212t,负荷200t而且是在高温、高粉尘的环境中运行。滚圈是套在筒体上的刚性环,通过滚圈将整个回转部分的质量传到托轮,由托轮和回转付支承着回转部分的全部质量,滚圈一方面带着回转窑筒体做轴向移动,同时随着回转窑筒体做周向转动。

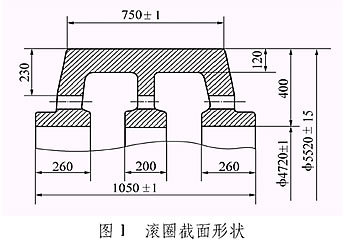

山西铝厂共有6台熟料窑,1#-3#窑滚圈结构相同,外圆直径为φ5520mm,内圆直径为φ4720mm,工作面壁厚120mm,其截面形状如图1所示。滚圈质量为27700kg材质为ZG45Ⅱ热处理工艺为正火十回火工作表面硬度为要求用碱性平炉钢或电炉钢铸造,不得使用转炉钢,机械加工前应退火以消除铸造应力,精加工前对缺陷(砂眼、气孔、疏松、裂纹)使用J507焊条切凿补焊。领圈所属图号:YS1-0-2。

1 开裂过程及原因分析

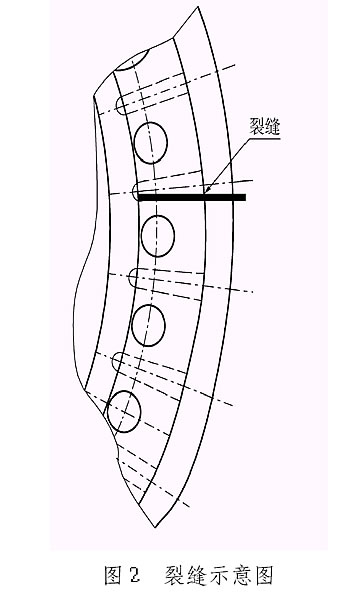

1997年月9,该厂14窑Ⅲ档滚圈发现一道裂纹,裂纹由滚圈内径向外径方向延伸,从外表面看裂纹长度约60mm.由于生产及其他原因,当时对裂纹只进行了简单处理,设备运行了约20天,旧焊缝开裂而且裂纹长度增加到80mm左右,再次处理后,裂缝进一步向外径方向延伸,同时沿滚圈轴向另一侧扩展至领圈宽度方向2/3处,约500mm宽被迫停窑对滚圈进行处理。在修复过程中发现中间立筋处有由外径向内径方向的裂纹,深度从外表面已裂至根部,达200mm左右,在轴线主裂纹边缘还存在有与其方向一致的微裂纹

滚圈在运行过程中与固定在筒体上的垫板产生相对滑动,使滚圈与垫板之间间隙增大,促使窑线进一步恶化。这样,滚圈一边作“自转”,同时滚圈的几何中心随着筒体的回转中心作“公转”,使滚圈在运行过程中产生周期性应力峰值,承受交变载荷的作用。另一方面,滚圈自身存在一定的加工缺陷,诸如气孔、疏松、裂纹等,这些缺陷随着运行工况的恶化而发展,直至发生断裂。在第一次裂纹出现后,补焊时没有采取正确的方法和措施,更没有设法阻止裂纹的进一步发展,最终导致滚圈断裂,滚圈裂缝如图2所示。

2 焊接性能分析

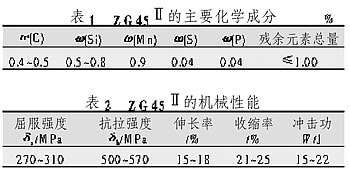

ZG45Ⅱ化学成分和机械性能见表1、表2。

由表1、表2可看出,ZG45Ⅱ含碳量高,焊接性能较差,而且在热影响区易产生低塑性淬硬组织,即硬脆马氏体组织,加之滚圈开裂截面属特大厚壁结构件,刚性很大焊接过程中易导致裂纹的产生,特别是在根部进行第一道焊接时,母材熔合比大,使焊缝含碳量增高,易产生热裂纹,在收弧弧坑处裂纹倾向更为敏感,由于碳含量的增加,气孔敏感性也增大。

3 确定接焊工艺

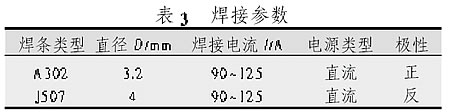

对于专业检修单位而言焊接方法多选用手工电弧焊。根据制造规范,焊接ZG45Ⅱ滚圈时宜选用碱性低氢焊接材料,故补焊时用J507焊条进行焊接。考虑焊缝金属与母材的强度、韧性,抗裂性能以及裂缝产生的机理等因素,内径处为断裂根源。为了控制开裂倾向,在焊接内径时采用φ3.2不锈钢焊条A302进行打底,然后用J507填充。

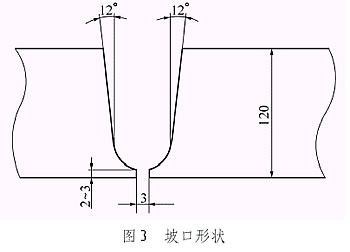

3.1 坡口形式的选择

由于现场条件所限,只能在滚圈外径一侧进行焊接。为了减少金属的填充量,选用较小坡口角度的单面“U”型坡口的型式,对于开出的坡口必须保证单面焊双面成形,而且施焊坡口间隙钝边能够单面焊透,坡口形状及尺寸如图3所示。开坡口时采用碳弧气刨,成形后的坡口必须消除裂缝以及周边全部裂纹,最后用φ150抛光机对坡口表面进行打磨修整,达到施焊条件。

3.2 焊接准备及焊接参数的选择

a.焊接前,首先将滚圈裂缝转至水平位置,采用平焊,以便操作,确保焊接质量。

b.滚圈转至合适位置后即可进行焊接准备。由于焊接是在现场进行,考虑到焊接环境为露天作业,风沙大,粉尘多,气候寒冷,故要求焊接时搭设挡风蓬,以免冷风直吹焊缝区。

c.挡风蓬搭设完后,对滚圈铸造工艺孔以上裂纹要求加施焊工艺托板,托板材料选用Q235板厚度δ为8~10mm,同时将钢板表面清理干净。

托板焊接完后,对全部施焊区和周边进行清理。首先用氧乙炔焰进行烘烤除去焊道及周边的油污,再用钢丝刷清理,最后用毛刷清理直至干净为止。

d.焊前预热及焊后热处理。

由于焊件材质为ZG45Ⅱ,外形为厚壁大刚度构件,为防止焊接过程中焊缝开裂,在施焊前必须进行预热,而且焊接过程中严格控制焊接温度。在焊接过程中采用LCD416X320陶瓷电加热器进行预热,预热温度t0≥180℃。

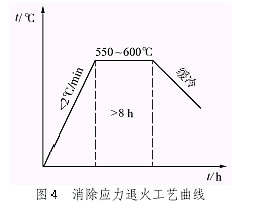

ZG45Ⅱ滚圈材质属中碳钢,且滚圈在运转过程中承受动载荷,对此类构件焊后须进行热处理,以消除焊接残余应力。具体操作过程中仍采用LCD416X320陶瓷电加热器加热,外面覆盖2层岩棉被保温,加热区域为焊道及热影响区。由于工件厚大,而且下部空隙无法填塞等原因,只能采用局部低温退火消除应力,热处理工艺曲线如图4所示。每小时升温50℃升至550~600℃时保温8h,冷却时每小时降温100℃温度降至180℃时打开保温材料,对焊接区进行修磨。在施焊过程中,温度监控采用便携式红外测温仪。

e.焊接参数

焊机选用ZTG-1000,焊条采用J507碱性低氢焊条,φ3.2A302不锈钢焊条打底,焊条使用前必须烘干烘干。J507烘干350℃X2h,A302烘干250℃X2h,烘干后放在100~150℃恒温箱中保温,随用随取。焊接参数见表3。

4 焊 接

4.1 焊接顺序

焊接时先焊内径处裂纹,再焊侧面裂纹,焊至与中间裂纹下平时,中间部分打上托板,将整个托板焊满后与侧面找平,随后继续向上焊。在每个焊道第一层焊缝焊接时,尽量采用小电流、慢速度,以减小母材的熔深,但要保证将母材熔透,避免夹渣和未熔合等缺陷。

4.2 内径处裂纹焊接

内径处裂纹焊接时采用单面焊双面成形工艺。第一层焊缝用φ3.2A302碱性低氢不锈钢焊条进行焊接,焊接时注意背面成形,然后逐步向上填充,并认真进行层间清理,同时伴随用刨锤锤击工艺,待焊缝宽度能焊开3道焊缝时改用J507焊条焊接,层间处理方法同上。

4.3 侧面和外径处裂纹焊接

侧面焊接时需要在底部和侧面打2道托板,焊接时采用镶边焊法,即焊道断面呈凹形逐步填充,先将平板处托板焊道普遍焊平后,然后再整体焊平。焊接托板与母材焊接时,尤其注意清渣和锤击以消除应力,同时要严格控制托板温度,每焊完一道即要对托板温度进行监控,温度t≥300℃时立即停焊,待冷却后再继续施焊。焊接时还应注意焊缝与立托板良好熔合,侧面焊至与平面坡口基本相平时,将平面坡口处托板点固好,点固时尽量使托板保持水平,为方便焊接,托板尺寸为400X40X8,点固长度≥200mm。焊接时先焊托板与母材连接的长缝,再焊与筋板及侧面焊缝的连接缝,边缘缝焊好之后。再沿轴线方向开始填充焊。

4.4 焊接注意事项

在完成焊前预热、焊后热处理、焊接过程中温度控制、焊道清理等工艺要求下,同时还应注意以下几点:

a.焊接电流尽量取许用电流下限实际操作中取I=90A。

b.焊接时采用短弧法进行焊接。打底焊和与母材熔合焊时,采用窄道不摆条焊法进行焊接,减小熔合比,降低焊缝中碳含量,减小裂纹倾向,收弧时要注意填满弧坑。

c.需进行焊后加工的焊接表面及侧面焊道处,留有3~5mm的加工余量,坡口边缘处焊缝与外表面必须平滑过渡,不允许有表面缺陷。

5 焊缝表面修磨

滚圈内外表面焊缝和侧面焊缝均为加工表面。实际加工过程中,侧表面和上表面采用抛光机修磨至基本尺寸后,用标准样板进行检验,再用油石进行修磨,以提高工件表面光洁度;内表面用平锉进行修磨,再用木板包裹砂布打磨;侧面焊缝用平板检查来保证表面平面度。

6 质量检查

a.焊中检查。工件在焊接过程中的主要缺陷为裂纹,焊接过程中,每焊完一道经清渣及锤击后,用10倍放大镜进行观察,及时发现缺陷并消除。

b.焊后表面检查。焊缝表面无气孔、夹渣等缺陷,表面光滑平整。

c.硬度检查。焊缝区及热影响区平均硬度HB≤170,符合设备要求。

d.对焊缝区做超声波检验,无裂纹。

7 结 论

采用上述工艺成功地对该厂14窑Ⅲ档、Ⅳ档滚圈进行了修复。自1997年以来,曾多次采用此方法对滚圈进行了修理,均取得了良好的效果。 |