中厚铝板TIG焊接的重大革命

一、问题的提出

我们在实际生产实践过程中会遇到各式各样的焊接难题。其中铝合金的焊接问题尤为突出。业内人士都了解,铝及铝合金的熔点为600多摄氏度,而它又极易氧化,在表面形成一层致密的难熔(熔点3000多度)的氧化膜(Al2O3)。如果同样采用用于焊接不锈钢的直流正接(工件为正)TIG来焊接铝合金,则由于Al2O3比重较轻,漂浮在熔池表面,既影响电弧的稳定性,又在焊后焊道上形成一层厚厚的氧化膜。

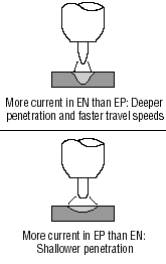

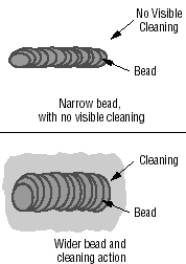

为了清除这层氧化膜,人们提出了阴极破碎理论:即工件为阴极,焊矩为阳极,电弧中大质量的正离子轰击熔池表面的氧化膜,使之破碎。而且由于Al2O3发射电子的能力较强,电弧又会主动捕捉氧化膜。这样就会形成光洁美观的焊道。如果直接采用直流反接的方法焊接铝合金,虽然解决了氧化膜问题,但由于电弧的阳极温度比阴极温度高的多,这就随之带来了两个问题:其一,钨极严重烧损;其二,工件熔深浅。所以在实际生产中,综合考虑了直流正接、反接的作用,采用交流TIG焊接铝合金。

传统的交流TIG焊接工艺,虽说大大缓解了钨极的烧损,但没从根本上解决问题。这就极易造成焊缝夹钨的缺陷。美国米勒(MILLER)公司首先于70年代发明了可控硅交流方波TIG,不但焊接输出交流波形近似方波,而且正负半波的时间比率还可以调节。这又使铝合金的焊接工艺上了一个新的台阶。现如今,世界上各大知名焊接设备生产厂家生产的交流TIG焊机,不论是可控硅电源还是逆变电源,无一例外的还在继续采用MILLER公司的传统方波理论。它虽然大大缓解了钨极的烧损,但由于交流正负半波的峰值电流是对称的,当大电流焊接中厚铝板时,钨极烧损还是相当大的。

二、变极性交流TIG焊接工艺

为了更好的解决钨极烧损问题,又是美国MILLER公司开创性的提出了变极性交流TIG焊接的概念。并且与美国波音公司合作开发生产了世界独一无二的变极性交流TIG焊机—AEROWAVE 300(300A/60%)。

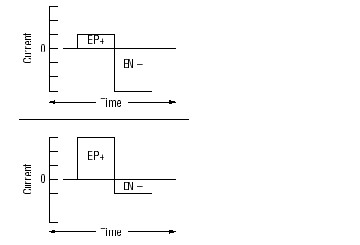

图1 输出电流波形 图2 相对应电弧形态 图2 相对应电弧形态

图3 相对应焊道形状 图3 相对应焊道形状 |