作者:陶荣波

单位:山东省威海船厂

姓名:陶荣波

日期:2002年7月8日

前言

大型集装箱船的建造设计,对舱口设计的尺寸要比普通散货船的舱口大的多。为了集装箱的吊装方便,舱口围尺寸与大舱底面积尺寸通常是相同的。因此舱口盖的尺寸也要比普通散货船的大许多。且通常在舱口盖上也排放集装箱。为了保证集装箱货运安全,集装箱船的舱盖通常采用真空密性封盖设计,而舱口围结构通常采用强力结构设计,围壁、机板、甲板的板厚尺寸较大,且选择高强度钢。

有的船厂在此类船的建造中就因口围的装焊精度未达到要求,而不能满足密封盖的设计需要,而造成报废的返工。我厂为德国制造了四艘820TEU集装箱船,专门制定了舱口围装焊工艺,保证了四艘船的舱口围装焊质量,一次性报验合格率全部达100%。

1. 装配

1.1 在舱口围整体装配前,校验舱口围小合拢焊接完工后的面板的平面度、垂直腹板与面板之间的垂直度及扭曲度。

1.2 采用激光经纬仪划出舱口围的装配线。

1.3 采用激光水平仪找出舱口围的水平度进行舱口围的预合拢。

1.4 预合拢调整到要求的精度后,进行余量线的划线。

1.5 划线时保证划线笔与工件的切割角度一致。

1.6 舱口围余量线划线完工后.吊装在水平胎架上进行切割。

1.7 余量线的切割由专门气割工操作,在有施工空间的情况下,尽可能采用半自动切割机切割。

1.8 吊装后焊接前采用激光水准仪校验舱口围安装的精度,如舱口围四角平面度±2mm,高度±2mm,舱口尺寸控制在公差范围±2mm之内。

2. 焊接

2.1 舱口焊接可采用手工电弧焊和CO2气体保护焊。

2.2 焊条采用E5015,CO2焊丝采用SQJ501。

2.3焊条在使用前须经300~350度C烘焙2小时,然后在烘箱内保持100~150度C温储存。

2.4 领用时,一次领用量以四小时内用完为限,并在保温筒内存放,以防止焊条再次受潮,否则须重新烘焙。

2.5 施工尽量于温度高于0度C的条件下进行。

2.6 当气温低于0度C时要进行局部预热150-200度C,加热范围为焊缝两侧4倍板厚且不超过100mm范围内,焊接进程中并采用石棉被对焊完的焊缝旱灾行保温缓冷。

板 厚mm 不同气温下预热温度

16~24 不低于-5度C不预热,低于-5度C预热150~200度C。

25~40 不低于0度C不预热 ,低于0度C预热150~200度C 。

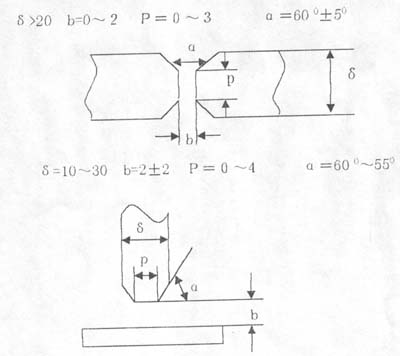

2.7 对焊缝坡口形式:

2.8 施焊前要检查接头装配、坡口加工等正确性,如不符工艺要求,需修整后方可施焊。

2.9 施焊前对装配间隙过大处进行填补。

2.10 认真仔细清理缝区的油污水锈等。

2.11 定位焊也使低氢焊条,定位焊长度≥50毫米'。

2.12 要有防潮防风措施,可采用防风罩或用蓬布搭设整体防风墙。

2.13 构件端部切角开口处要有良好包角。

2.14 多层焊时,上下层焊接方向应相反,各层接头相互错开。

2.15 厚板对接焊不可一次性在焊缝一侧把焊缝填满,应内外均匀对称填焊。

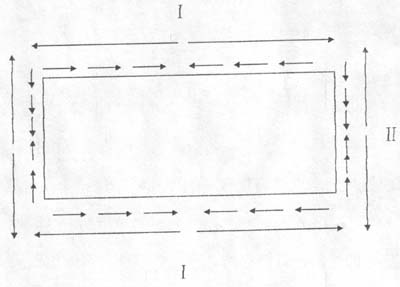

2.16 焊接顺序:

2.16 1、焊接舱口围板对接缝,且要左右对称进行。

2.16 2、焊接横向围板与纵向围板角接缝,从中仓向前后循序渐进行且左右对称施工。

2.16 3、焊接围板与甲板角接缝,从中舱开始向前、后循序渐进且采用逐步焊法。

2.16 4、焊接肘板扣甲板角接缝顺序同16.3。

2.17、相同部位的焊接左右对称施焊且方法和规范应基本相同。尽量用小规范,参考数据如下:

2.17 1.手工电弧焊

直径mm 焊接电流A

平 焊 立 焊 横 焊 抑焊

Φ3.2 100~130 90~120 90~120 90~120

Φ4 160~200 120~160 120~160 120~160

Φ5 200~260

2.17 2.CO2气体保护焊

焊丝直径mm 焊接电流A 电弧电压V 气体流量L/min

Φ1.2 90~200 20~24 15~20

Φ1.4 120~250 22~24 15~20

2.18 焊角高度根据设计要求K=6

结束语:

影响舱口装配焊接精度的关键工艺要点是1.1在舱口围整体装配前,校验舱口围小合拢焊接完工后的面板的平面度、垂直腹板与面板之间的垂直度及扭曲度;测量定位采用的工具要求准确度比较高的激光经纬仪和激光水准仪;2.16焊接顺序和2.7坡口加工的正确性。这几点一是对测量精度的准确有直接影响;二是对焊接变形量的控制有直接影响。因此必须严格执行这些关键工艺要点方能保证舱口围整体装焊精度的要求。我们通过实际生产中严格执行工艺要求取得了很好的效果。820TEU四条集装箱船的舱口围交报验均一次性合格。

|