|

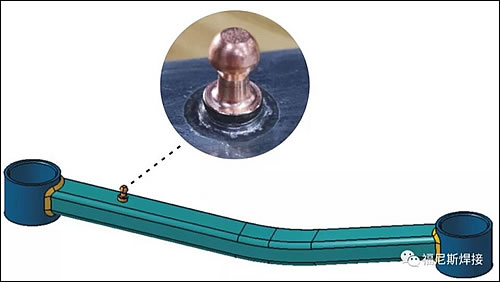

悬架系统是现代汽车上的重要总成,对汽车的行驶平顺性和操纵稳定性有很大的影响。控制臂作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。控制臂还是汽车底盘最为受力的重要部件之一,因此控制臂上的螺柱强度直接影响了汽车的安全性。

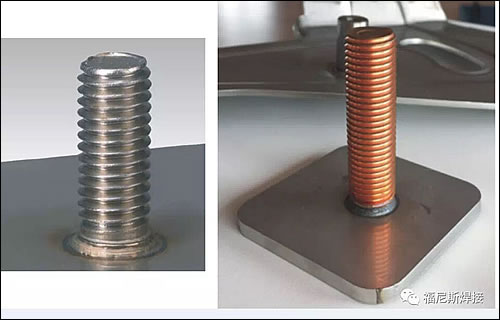

控制臂为镀锌的方管,想要在表面焊接Ø10的螺柱,焊后熔深要求超过0.5mm,焊缝高度不能大于2mm,成型要均匀,强度要大于24N.M。常规的拉弧焊工艺,小参数可以保证焊缝高度,但却难以保证熔深和外观。然而,均衡磁场焊接工艺(SRM)则能很好的满足产品要求。

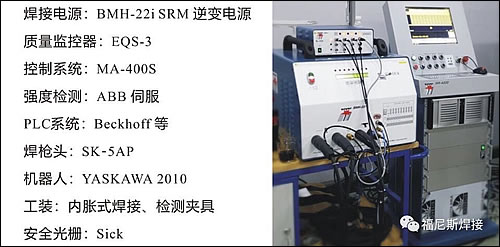

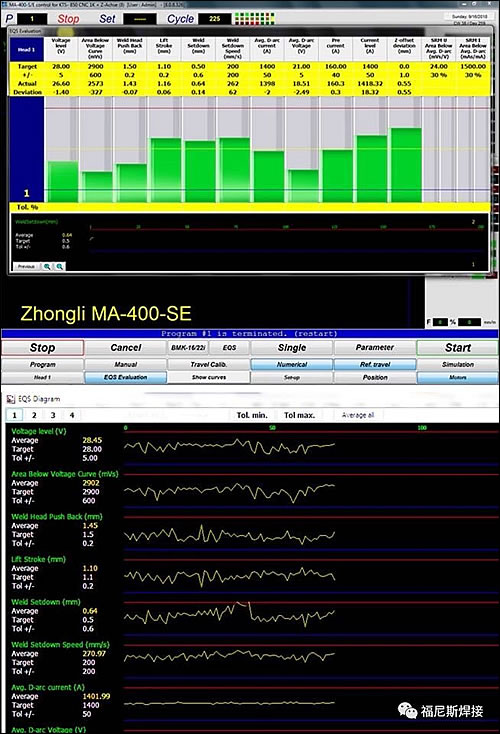

同时,选用EQS-3质量监控器及MA-400S控制系统,能实时监控焊接过程,预判和监控焊接质量。还能显示、存储及调取焊接参数,进一步实现客户对焊接过程和结果可追溯的要求。

均衡磁场焊接工艺

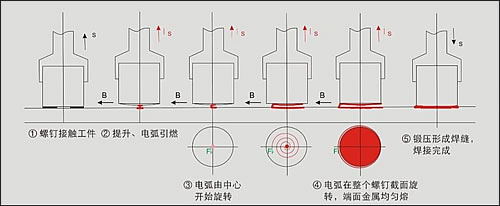

工艺原理

均衡磁场焊接技术是SOYER公司在螺柱焊领域的一项革命性技术。通过在螺柱焊电弧周围,增加一个可控的磁场,使电弧在螺柱端面高速旋转,在极短的时间将内螺柱端面熔化的金属均匀平衡过渡到板面,从而获得成型均匀的焊缝外观。高速旋转的电弧挺度高,能有效减少偏弧的产生,适合全位置焊接。(专利号:10 2004 051 389)

工艺比较

由于SRM电弧挺度大,有效克服地球引力和工件结构对电弧的影响,焊接热输入量低,可以替代大直径螺柱的陶瓷环工艺,同时能实现自动化焊接。

工艺特点

焊缝没有凹陷,螺柱端部尺寸保持不变

焊缝细小,螺母可旋到板材表面

板厚和螺柱直径比例可达1:10

无需陶瓷环,使用成本低

螺柱无需法兰面和引弧剂

几乎没有焊接飞溅

焊接过程更加安全

可实现全自动焊接

能量损耗减少70%

焊接烧穿减少75%

金属熔化量减少70%

焊接熔深相对减少60%

能有效减少磁偏吹

焊接热输入小,焊后工件变形小

可实现全位置焊接(水平焊、横焊、仰焊)

成型美观,焊缝质量高,金属熔合深度均匀

操作简单,无需特殊装置,重复性良好

方案配置和技术特点

01 均衡磁场工艺的选择

SRM加强了电弧挺度,有效减少由于工件结构不均带来的偏弧问题,降低锌层对电弧的影响,减少飞溅,保证产品持续稳定生产。

02 EQS-3和MA-400S质量监控系统

质量控制系统将自动化生产过程进行监控和量化,消除因为外部原因导致焊接质量存在风险的因素。将焊接过程的焊接电流、焊接时间、焊接电压、下压距离、锻压速度、熔化量等重要参数进行全面监控,并将实际值与工艺标准值进行对比,做出焊接效果预判。这些焊接参数在控制器上可以显示和存储,随时可查询。

03 螺柱下压量与提升高度的补偿

由于每个工件和螺柱的尺寸都存在误差,如何做到识别误差值和快速地做出补偿,是保证焊接效果的重要关键。

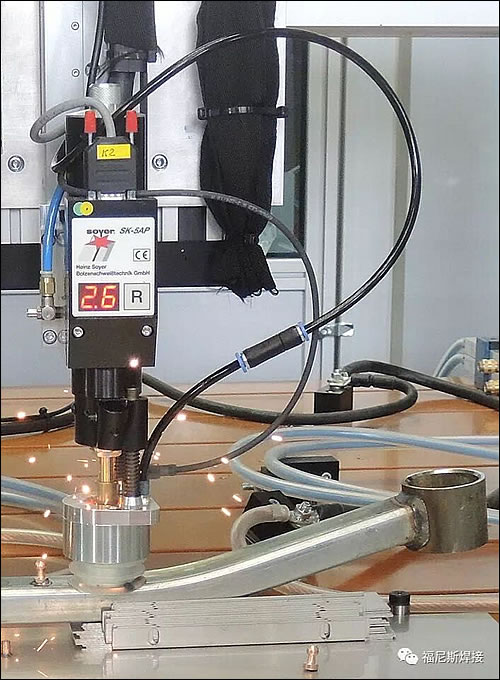

SK-5AP焊头内置有特殊装置,可将采集到的变化量反馈给EQS-3质量监控器,误差值经分析对比后由MA-400S控制器发出信号指令,焊头上的伺服控制器立马做出补偿,修正误差,保证每一次焊前的条件一致。

04 焊接强度检测

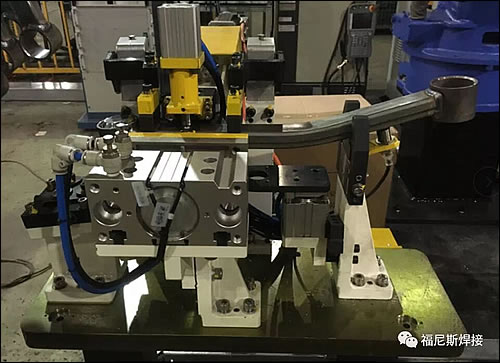

根据螺柱形状,自主设计出有效稳定的检测系统,采用伺服检测方式,检测的反应时间和力度感应灵敏,避免损坏螺柱,同时对焊接结果做出快速判断,将检测数据传输到PLC系统与焊接数据一同形成文件存储。

05 PLC控制系统

控制系统采用倍福PLC和显示屏,负责与MA-400S进行通讯,采集反馈的焊接数据;控制检测强度的伺服机构和采集强度检测数据;同时对机器人、工装气阀、感应器、安全栅等外部设备进行分步、综合控制。可查询、导出所有焊接和检测的数据。

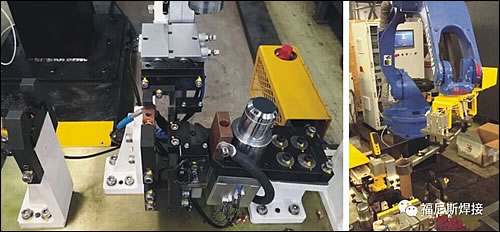

06 机器人与工装夹具

由于工件在上一道弧焊工序中产生了尺寸误差,无法利用工件外形作为定位,工装采用内胀固定的方式,以圆环中心为基准,确保基准点与螺柱之间的尺寸一致。由机器人抓取工件流转,焊接与检测同步进行,降低工人劳动强度、提高生产效率。

|